Isi kandungan:

- Langkah 1: Tambahkan Kedudukan Pin dan Lubang Pin pada Reka Bentuk

- Langkah 2: Mengeksport Fail Sesuai Pencetak 3D

- Langkah 3: Melukis Posisi Pin Push dan Meletakkan Pin di Tempat Tidur Pencetak

- Langkah 4: Bersihkan dan Pasir

- Langkah 5: Warnakan Plat Tembaga

- Langkah 6: Letakkan Plat yang Dilukis di Tempat Tidur Pencetak dan Cetak

- Langkah 7: Etch Menggunakan Ferric Choloride

- Pengarang John Day day@howwhatproduce.com.

- Public 2024-01-30 11:10.

- Diubah suai terakhir 2025-01-23 15:01.

Saya akan cuba menerangkan pembuatan PCB pengasingan jenis dua sisi dengan bantuan pencetak 3d yang diubah suai.

Halaman ini memberi inspirasi kepada saya untuk menggunakan pencetak 3d saya untuk pembuatan PCB. Sebenarnya, kaedah yang dijelaskan di halaman itu berfungsi dengan cukup baik. Sekiranya anda mengikuti langkah-langkah anda mungkin memilih PCB satu sisi yang dibuat dengan baik. Sumbangan saya entah bagaimana meningkatkan kepala pencetakan (menjadikannya lebih mudah dan cekap menggunakan motor elektrik mainan) dan pengembangan kaedah untuk PCB dua sisi.

Saya menggunakan kaedah ini untuk membuat pcb Automatic Cat Feed Dispenser dapat diarahkan.

- pinggan mangkuk

-3d pencetak (diubah suai) dan perisian (Repetier)

-Penanda pena kekal

-Acetone

-Plathead pin

Perisian -Flatcam

-Drill

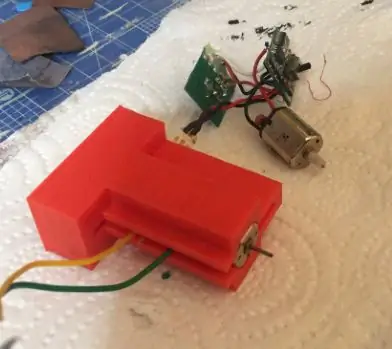

-Printer head (motor elektrik kecil. Saya menggunakan motor kecil dari helikopter rc ukuran smal) dan perumahan khas)

-Menyelesaikan penyelesaian. ferride kolorida.

-Kain berisi

Langkah 1: Tambahkan Kedudukan Pin dan Lubang Pin pada Reka Bentuk

Oleh kerana kami membuat PCB dua sisi, gambar di permukaan mesti diselaraskan dengan sempurna. Malah pergeseran seperempat mm boleh memusnahkan PCB.

Saya menggunakan pin tolak kepala rata untuk memperbaiki plat tembaga dan meluruskan lukisan.

Kami memerlukan lapan pin di tempat tidur percetakan dan empat lubang di plat tembaga. Lubang pin di papan mesti sesuai dengan jarum pin. Empat pin digunakan untuk sisi A dan empat lagi digunakan untuk sisi B. Kedudukan pin dan lubang di papan mesti dikira dengan cara yang apabila anda melemparkan piring ke sisi lain mesti sesuai dengan reka bentuk sisi itu.

Oleh itu, persoalannya ialah bagaimana kita dapat mengira kedudukan pin tolak?

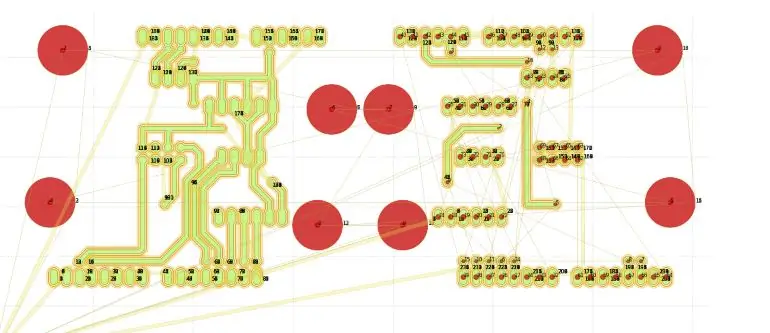

Terdapat perisian hebat yang dipanggil FlatCam. Dengan menggunakan perisian ini, anda dapat membuat fail yang diperlukan untuk pencetak 3d untuk mencetak reka bentuk PCB dan juga mendapatkan kedudukan lubang lubang dan penempatan pin.

Perisian ini direka untuk mesin CNC. Walau bagaimanapun, kerana prinsip kerja mesin CNC dan pencetak 3d hampir sama, anda hanya memerlukan tipuan kecil untuk menarik kedudukan pin.

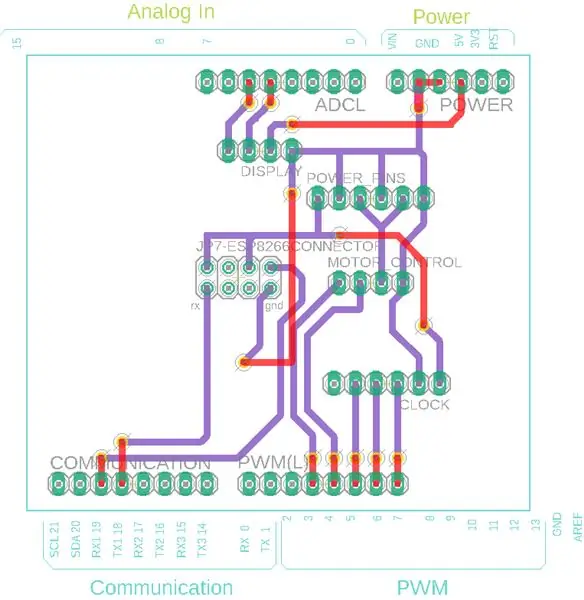

Prosedur pembuatan PCB dua sisi asas dijelaskan di sini. Sekiranya anda mengikuti langkah-langkah tersebut, anda dapat memilih kedudukan jarum (yang disebut lubang penjajaran dalam perisian kamera datar) tetapi bukan kedudukan kepala penolak. Nasib baik, kamera datar mempunyai alat lukisan geometri manual sehingga anda dapat menambahkan lapan bulatan di sekitar lubang pin yang mewakili kedudukan pin kepala tolak. (gambar penekan yang diletakkan di atas plat panas pencetak 3d ditunjukkan pada langkah seterusnya)

Saya secara manual menjumpai pusat lubang penjajaran dan melukis bulatan 1cm di sekelilingnya.

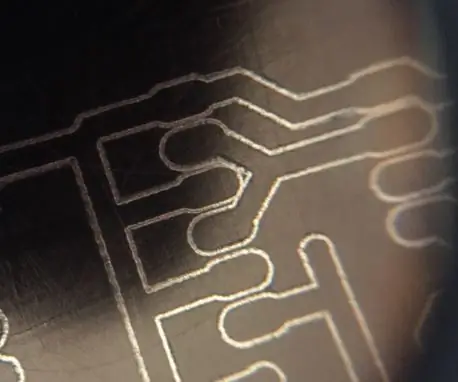

Gambar akhir reka bentuk telah ditunjukkan dalam gambar. Lingkaran merah mewakili pinheads tolak.

Langkah 2: Mengeksport Fail Sesuai Pencetak 3D

flatcam boleh mengeksport fail gcode yang serasi dengan CNC. Jenis fail ini hampir sama dengan pencetak 3d. Pencetak yang berbeza mungkin memerlukan format yang berbeza dan baris perintah tambahan. Sebagai contoh, pencetak saya mempunyai ciri meratakan automatik yang mesti dipicu dengan baris perintah tambahan. Perubahan lain yang saya buat adalah menambah ruang pada tag koordinat Y. Saya melakukan ini dengan alat mencari dan mengganti notepad.

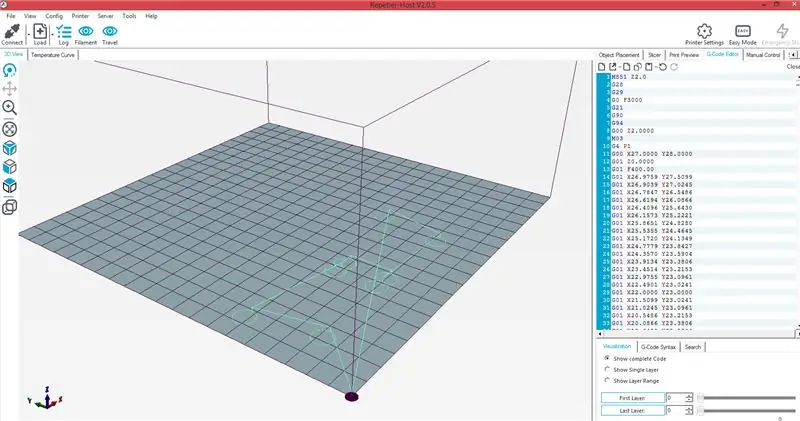

Anda boleh menyemak gambar akhir menggunakan perisian kawalan pencetak 3d seperti repetier.

penyesuaian tahap z, ukuran alat, dan banyak tetapan lain memerlukan beberapa kesalahan akhir percubaan. Saya menyerahkan kepada pembaca untuk mencari gabungan nilai terbaik dengan sendirinya.

Sekiranya format dan gambar fail baik, anda boleh menghantar fail ini terus ke pencetak.

Langkah 3: Melukis Posisi Pin Push dan Meletakkan Pin di Tempat Tidur Pencetak

Dalam langkah ini, anda memerlukan dua fail kod flatcam berasingan. Satu untuk kedudukan pin tolak dan yang lain untuk lubang jarum pada plat cooper.

Mula-mula kedudukan pin. Kertas tebal atau kartun diletakkan di atas tempat tidur pencetak dan dilekatkan menggunakan pita scotch dua sisi. Menggunakan output perisian flatcam, kedudukan pin tolak dilukis di atas kertas. Anda boleh menggunakan set alat pen atau set alat yang sama yang akan anda gunakan untuk menggaru plat tembaga. Anda juga boleh memasukkan kedudukan plat ke gambar.

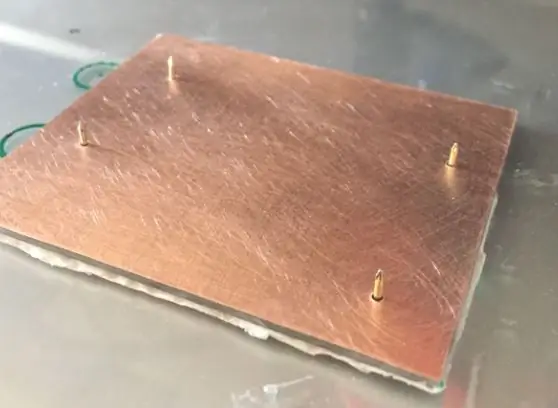

Kemudian, plat tembaga diletakkan di kartun, pencetak dijalankan untuk lubang pin dan sekurang-kurangnya empat tanda lubang kelihatan di piring. Anda perlu menyesuaikan jarak z dengan sewajarnya untuk langkah ini. Anda boleh menggerudi pinggan. Anda mesti menggerudi sekurang-kurangnya empat lubang kecil untuk menyimpan alat tulis plat di tempat tidur pencetak semasa mencetak. Lubang-lubang ini juga diperlukan untuk meluruskan plat untuk percetakan dua sisi.

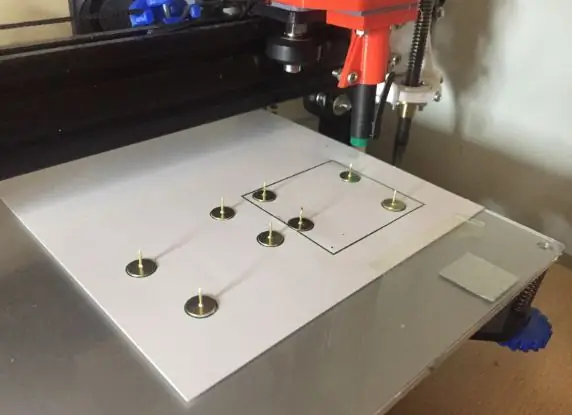

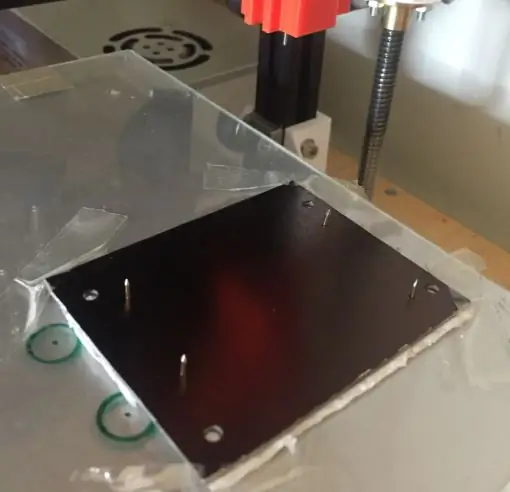

Pita scotch dua sisi digunakan untuk menolak flatheads pin. Kemudian mereka diletakkan dengan teliti pada kedudukan yang tepat.

Apabila anda menyelesaikan langkah ini, anda mesti meletakkan plat tembaga di atas tempat tidur pencetak seperti yang ditunjukkan dalam gambar. Lubang di piring mesti sejajar dengan jarum penekan dan ini mesti berlaku semasa anda membalikkan piring.

Langkah 4: Bersihkan dan Pasir

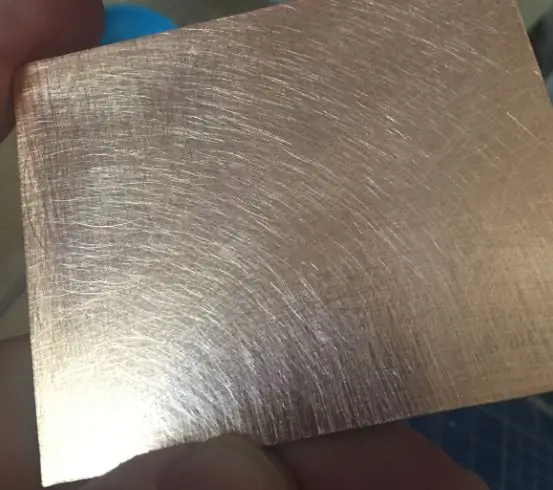

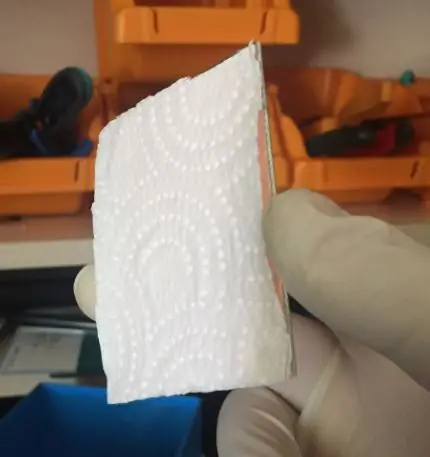

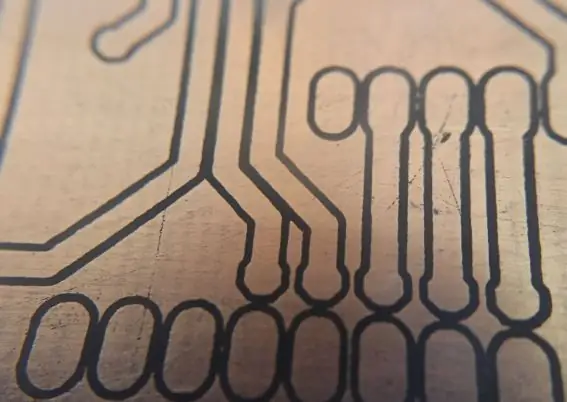

Bersihkan plat tembaga dengan sabun dan pasir dengan kertas pasir. Pengamplasan adalah penting kerana jika tidak, dakwat kekal mungkin dikeluarkan semasa proses etsa. Anda memerlukan sedikit kekasaran pada permukaan plat tembaga

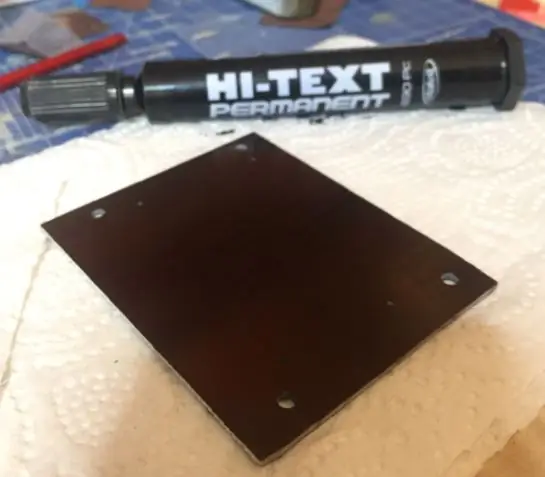

Langkah 5: Warnakan Plat Tembaga

Anda memerlukan pen tetap untuk langkah ini. Sebilangan besar dari mereka akan melakukan tugas. Namun, anda mungkin memerlukan percubaan. Saya menggunakan dua lapisan cat untuk perlindungan tambahan. Permukaan pinggan mesti ditutup sama rata. Dakwat kekal dapat digores dengan mudah terutama ketika dikeringkan. Jadi, anda mesti berhati-hati agar tidak menggaru permukaan apa pun. Saya menggunakan tuala kertas untuk melindungi sekurang-kurangnya satu sisi pinggan.

Langkah 6: Letakkan Plat yang Dilukis di Tempat Tidur Pencetak dan Cetak

Pinggan mangkuk mesti diletakkan di tempat tidur pencetak seperti yang ditunjukkan. Pita scotch dua sisi diperlukan untuk memastikan plat cupper tetap di tempatnya.

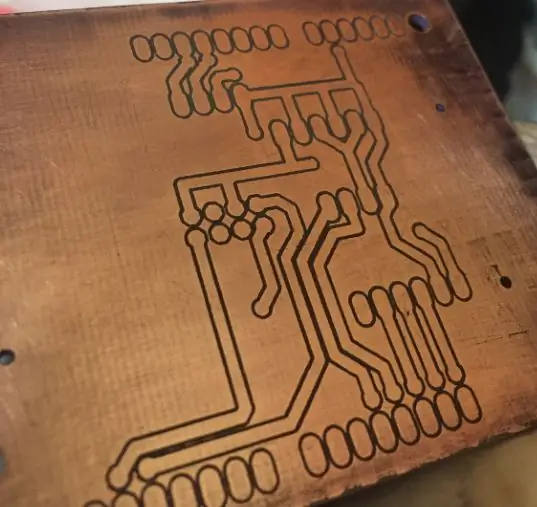

Meratakan pencetak sangat penting pada peringkat ini. Oleh kerana kepala goresan tidak mempunyai mekanisme pegas, ketidakkonsistenan ketinggian meja boleh mengakibatkan cat yang tidak mencukupi atau terlalu banyak rintangan yang boleh menyebabkan goyangan kepala. Saya menghabiskan banyak masa untuk mencari margin z yang tepat untuk percetakan sebenar.

Definisi percetakan 3d berasal dari perisian flatcam. (langkah 2) Anda memerlukan sekurang-kurangnya 3 fail. Satu untuk kedudukan atas, yang lain untuk kedudukan bawah dan akhirnya gerudi. (anda mungkin tidak menggunakan fail definisi kedudukan latih tubi dan cuba mengorek dengan hati.)

Prosedur pencetakan diulang dua kali.

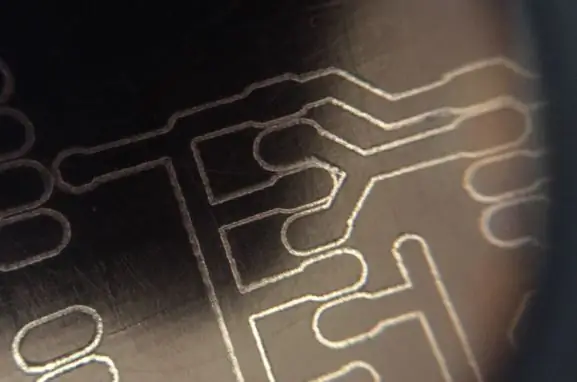

Anda mesti memeriksa penjajaran lukisan sebelum mengukir. (Saya akhirnya membuat sebilangan plot yang tidak selaras dalam percubaan awal saya. Banyak perkara mungkin salah dan anda mungkin tidak menyedarinya sehingga pengukiran terakhir yang tidak dapat dipulihkan.)

Catatan: kepala percetakan terdiri daripada motor elektrik kecil yang dikemas dalam perumahan bercetak 3d. Ini menghasilkan garis paling bersih di pinggan. (Saya mencuba pelbagai bahan, bentuk dan mekanisme lain termasuk batang logam pepejal dengan spring.)

Langkah 7: Etch Menggunakan Ferric Choloride

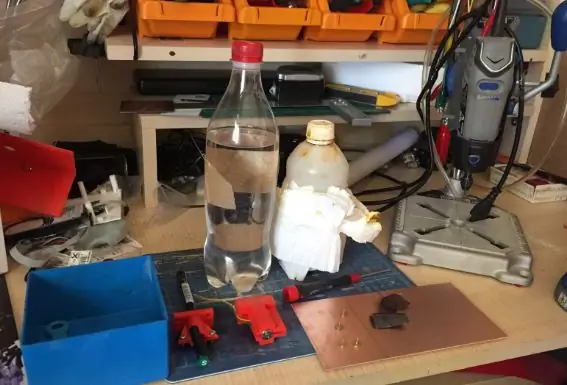

Masa pengukiran sebenar boleh berubah mengikut ketumpatan dan suhu larutan. saya mengambil masa sekitar 25 minit.

Pinggan mangkuk mestilah sekurang-kurangnya 5mm di atas bahagian bawah bekas etsa. Saya menggunakan bahagian plastik yang jauh (anda tidak boleh menggunakan logam di dalam larutan) yang disekat ke piring. Sekiranya anda tidak melakukan ini, permukaan pinggan menyentuh bahagian bawah bekas dan bentuk calar yang tidak diingini atau cecair etsa mungkin tidak merata ke permukaan bawah.

Cat yang berlebihan dapat dikeluarkan menggunakan aseton.

Pada akhir prosedur yang dijelaskan, saya memperoleh pcb dua sisi berkualiti baik untuk digunakan dalam projek elektronik saya

Saya cuba meneutralkan larutan Ferric Chloride dengan menambahkan air kaya sup sebelum dibuang ke sistem buangan. (Teori saya seperti sabun adalah asas dan Ferrik klorida adalah asid, oleh itu, mencampurkannya menghasilkan garam dan meneutralkan penyelesaiannya. Saya tertanya-tanya apakah ini idea yang baik dan benar-benar membantu melindungi alam sekitar). Sebenarnya, anda boleh menyimpan penyelesaiannya dalam botol yang selamat dan menggunakan penyelesaian yang sama berkali-kali.

Disyorkan:

Pemacu kilat USB Dua Sisi: 3 Langkah

Pemacu kilat USB Dua Sisi: Tidak perlu lagi memasang USB anda dengan cara yang salah! Tetapi anda mungkin memasangnya di sebelah yang salah seperti pita kaset. Ya, saya telah menggunakan lifehack ini selama bertahun-tahun tetapi akhirnya hari ini saya mempunyai keberanian untuk mencatatnya. Ia cukup mudah, anda hanya mendapat dua keping kredit

Kotak Pendedahan Dua Sisi UV: 5 Langkah (dengan Gambar)

Kotak Pendedahan Dua Sisi UV: Hai Ada! Ini adalah catatan pertama saya:) Di laman web ini, saya melihat beberapa projek Kotak Pendedahan UV, dan memutuskan untuk membuat pilihan saya … Saya memutuskan untuk berkongsi dengan anda:) Saya mahu kotak pendedahan dua sisi. Saya menggunakan MDF 12mm dan cor akrilik 3mm untuk menyiapkan

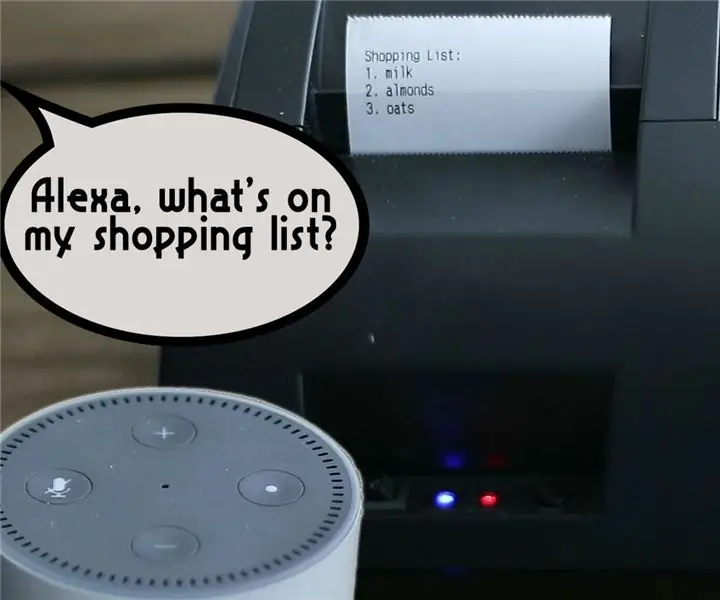

Pencetak Alexa - Pencetak Resit Berbasikal: 7 Langkah (dengan Gambar)

Pencetak Alexa | Pencetak Resit Berbasikal: Saya peminat mengitar semula teknologi lama dan menjadikannya berguna lagi. Beberapa ketika yang lalu, saya telah membeli pencetak resit terma yang lama dan murah, dan saya mahukan kaedah yang berguna untuk tujuan semula. Kemudian, semasa cuti, saya dihadiahkan Amazon Echo Dot, dan salah satu prestasi

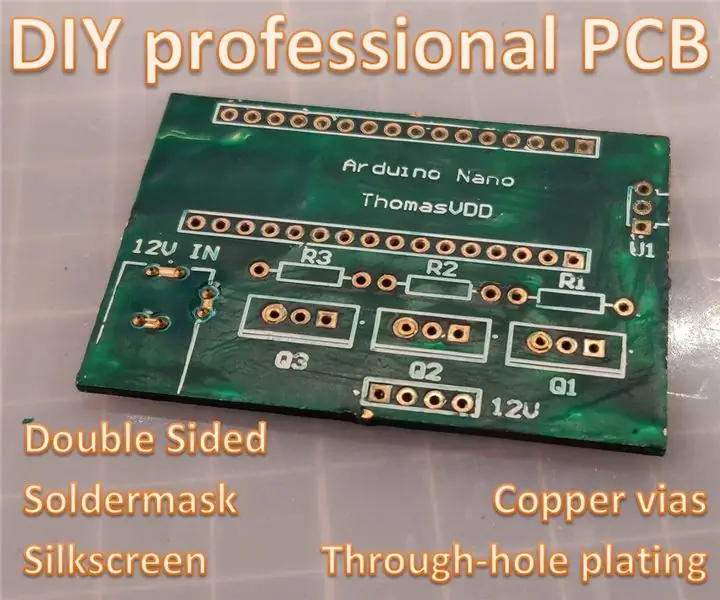

PCB Sisi Berkembar Profesional DIY: 8 Langkah (dengan Gambar)

PCB Sisi Dua Profesional DIY: Pada masa ini, PCB boleh dibeli dengan harga yang sangat murah dari China. Tetapi katakan anda memerlukannya dalam 24 jam, menjadikannya satu-satunya pilihan. Selain itu, ia jauh lebih mencabar dan menyeronokkan! Dalam Instruksional ini saya akan membimbing anda melalui keseluruhan proses

PCB Dua Sisi Menggunakan Kaedah Toner: 4 Langkah (dengan Gambar)

Dua Sisi PCB Menggunakan Kaedah Toner: Ini menerangkan kaedah mudah untuk membuat papan litar bercetak dua sisi yang kelihatan profesional di rumah