Isi kandungan:

- Langkah 1: Bahan Yang Diperlukan

- Langkah 2: Reka Papan Litar Anda

- Langkah 3: Output Gerbers

- Langkah 4: Menukar Imej CAM

- Langkah 5: Menyunting Imej

- Langkah 6: Cetak Helaian Induk

- Langkah 7: Sediakan Papan Bersalut Tembaga

- Langkah 8: Daftarkan Imej Tembaga

- Langkah 9: Pemindahan Toner

- Langkah 10: Tetapkan Papan Anda

- Langkah 11: Sapukan Solder Mask

- Langkah 12: Gerudi Papan Anda

- Langkah 13: Potong ke Saiz Akhir

- Langkah 14: Isi Papan Anda

- Pengarang John Day [email protected].

- Public 2024-01-30 11:09.

- Diubah suai terakhir 2025-01-23 15:01.

Berikut ini menerangkan proses di mana saya membuat papan litar PC untuk penggunaan sekali pakai dan prototaip. Ia ditulis untuk orang yang telah membuat papan mereka sendiri pada masa lalu dan biasa dengan proses umum.

Semua langkah saya mungkin tidak sesuai untuk keadaan anda. Saya telah mengembangkan proses ini melalui percubaan dan kesilapan menggabungkan teknik dari pelbagai sumber. Tolong ambil apa sahaja yang sesuai untuk anda dan buang yang tidak.

Nota pengeluaran: Saya sekolah lama dan belajar dengan lebih baik dari arahan dan gambar bertulis, mereka membentuk sebahagian besar arahan ini, saya telah memasukkan beberapa video untuk beberapa langkah yang lebih kompleks.

Langkah 1: Bahan Yang Diperlukan

Senarai berikut panjang tetapi, jika anda sudah membuat papan PC anda sendiri, anda mungkin mempunyai beberapa item ini. Sebahagian besar selebihnya, kecuali Kotak pendedahan UV, boleh dibeli secara dalam talian.

Anda perlu:

- Bahan PCB berpakaian tembaga

- Perisian reka bentuk papan litar (saya menggunakan perisian percuma Eagle).

- Penterjemah fail Gerber - menukar fail Gerber ke format grafik Gerber2PDF

- Perisian penyuntingan grafik (PhotoShop)

- Laser Printer dengan toner yang sesuai untuk teknik pemindahan toner.

- Kertas pencetak laser berkilat (Staples # 633215).

- Filem ketelusan untuk Pencetak Laser (C-Line no60837).

- Tongkat larut air, gam cyanoacrylate, pita pelukis.

- Kawat bunga nipis (~ 26 gage) dan pin lurus.

- Alatan tangan untuk memotong, membentuk dan menggerudi papan PC.

- Besi pakaian standard.

- Bahan pembersih papan litar (tuala kertas, span, detergen, Bar Keepers Friend, pelarut).

- Cecair Ferric Chloride (40%).

- Asid sitrik, serbuk (nuts.com).

- CrockPot lama dengan pelapik seramik atau kaca (bukan logam).

- Qt. beg Freezer plastik saiz dengan penutup zip.

- Cat topeng solder UV yang boleh disembuhkan (ebay atau amazon).

- Kotak pendedahan UV (Buatan Rumah?).

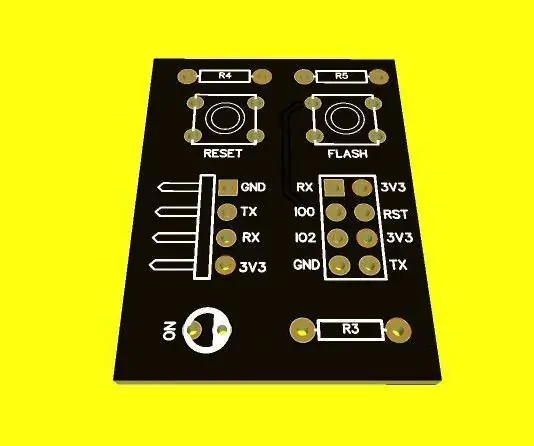

Langkah 2: Reka Papan Litar Anda

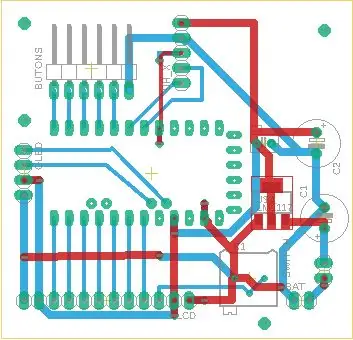

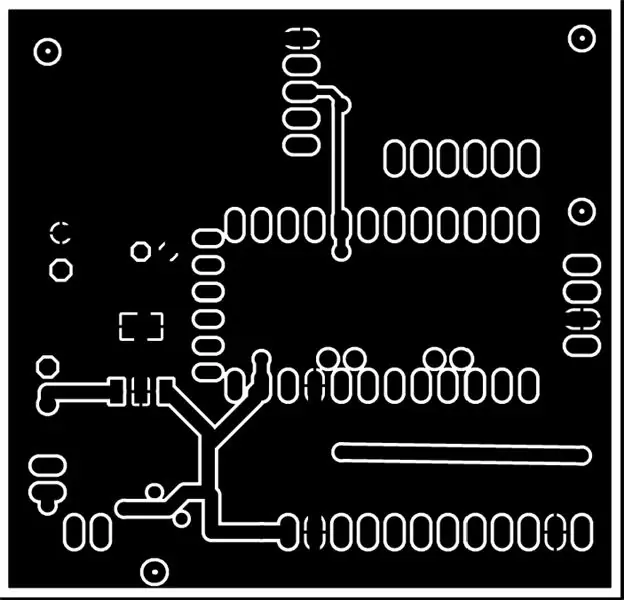

Saya menggunakan versi percuma Eagle kerana saiz papan agak sederhana dan terhad kepada 2 sisi. Saya murah hati dengan ukuran jejak saya dan jarak di antara mereka (ukuran jejak min 24 juta dan antara 15 juta).

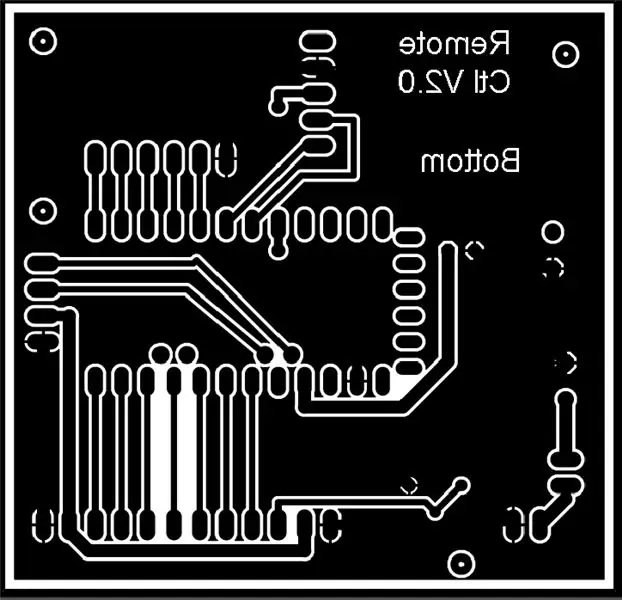

Sebilangan besar komponen saya melalui lubang tetapi saya kadang-kadang menggunakan SMD atau gabungan. Saya cuba mengarahkan jejak ke mana-mana pengepala pin di bahagian bawah papan. Saya tidak menggunakan lubang berlapis sehingga saya menambah vias tambahan yang menghubungkan jejak atas ke bahagian bawah di mana komponen tidak dapat disolder pada kedua sisi. Ini akan diisi dengan kepingan pendek dawai nipis yang disolder di tempatnya.

Apabila saya selesai dengan susun atur dan penghalaan, saya menambah beberapa lorong besar di sudut papan untuk berfungsi sebagai lubang pemasangan dan petunjuk pendaftaran untuk papan 2 sisi.

Apabila anda selesai, saya cadangkan anda mencetak salinan papan besar untuk rujukan dalam meletakkan komponen dan menandakan lubang.

Saya menggunakan Eagles 'CAM Processor untuk membuat gambar papan yang akan dicetak di atas kertas untuk tembaga dan pada filem ketelusan laser untuk topeng solder.

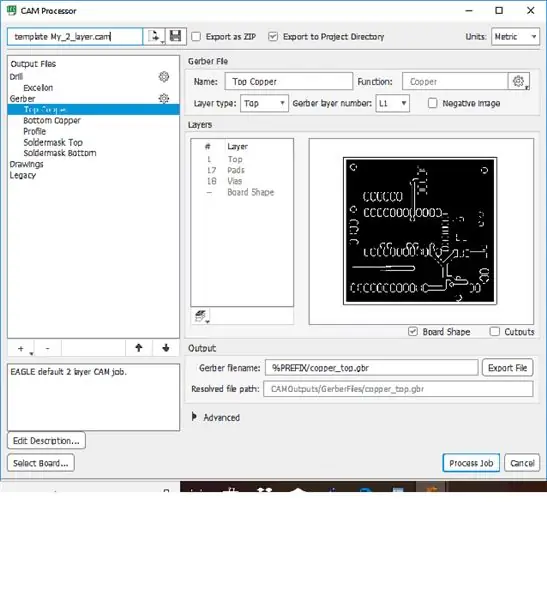

Langkah 3: Output Gerbers

Saya suka menggunakan poligon isi untuk membuat satah Ground di bawah dan V + di bahagian atas, oleh itu saya tidak mencetak gambar papan secara langsung tetapi menggunakan output CAM Eagle. Saya tidak menggunakan stensil pasta solder sejak saya menyolder beberapa komponen SMD yang saya gunakan pada papan saya.

Untuk memudahkan penciptaan gambar CAM, saya membuat templat khusus untuk output CAM tunggal dan dua sisi yang mengandungi fail output yang saya perlukan. Saya selalu menambah bentuk papan pada Gerbers tembaga tetapi tidak pada topeng.

Saya biasanya memasukkan fail Gerber ke dalam folder Projek semasa memproses tugas sehingga fail tersebut dapat diakses jika diperlukan di kemudian hari.

Langkah 4: Menukar Imej CAM

Membuat output menggunakan pemproses Cagle Eagle memperkenalkan beberapa halangan untuk membuat topeng tembaga dan solder.

- Anda perlu menukar fail Gerber menjadi gambar yang boleh dicetak.

- Pemproses Cam mengeluarkan komponen dan melalui penunjuk lubang.

Langkah pertama adalah menukar fail Gerber menjadi semacam fail gambar yang kemudian saya boleh edit dan cetak. Saya menggunakan utiliti bernama pautan Gerber2PDF Gerber2PDF.

. Exe yang dimuat turun diletakkan di dalam direktori Eagle CAM. Saya kemudian memindahkan fail Gerber yang ingin saya ubah dari direktori Project ke direktori CAM sebelum menjalankan Gerber2PDF dari baris arahan Windows.

Lihat dokumentasi Gerber2pdf untuk sintaks untuk memilih dan menukar fail tertentu.

Saya telah memasukkan fail teks yang saya gunakan untuk menjalankan proses gerber2pdf yang harus anda muat turun.

Jangan ragu untuk mengedit fail ini sesuai dengan keperluan anda. Potong perintah dan tampalkannya ke utiliti baris perintah DOS untuk menukar Gerbers.

Sebaik sahaja saya mempunyai satu PDF untuk setiap topeng tembaga dan solder yang saya perlukan, saya akan menangani masalah lubang yang hilang pada komponen papan, vias dan lubang pendaftaran. Saya menggunakan PhotoShop untuk mengimport PDF dan mengedit fail tembaga untuk menambahkan lubang yang diperlukan sebagai bulatan putih yang diisi kecil.

Langkah 5: Menyunting Imej

Saya menggunakan PhotoShop untuk mengimport PDF dan mengedit fail tembaga untuk menambahkan lubang yang diperlukan sebagai bulatan putih yang diisi kecil. Anda boleh menggunakan perisian penukaran dan penyuntingan grafik anda sendiri mengikut arahan di bawah.

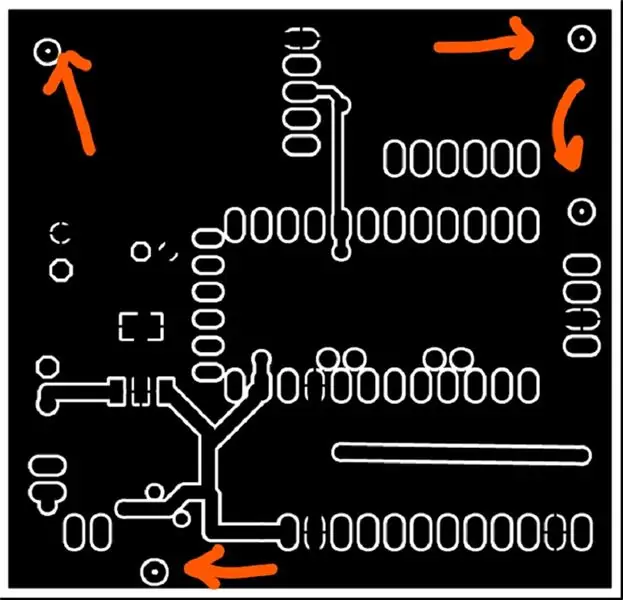

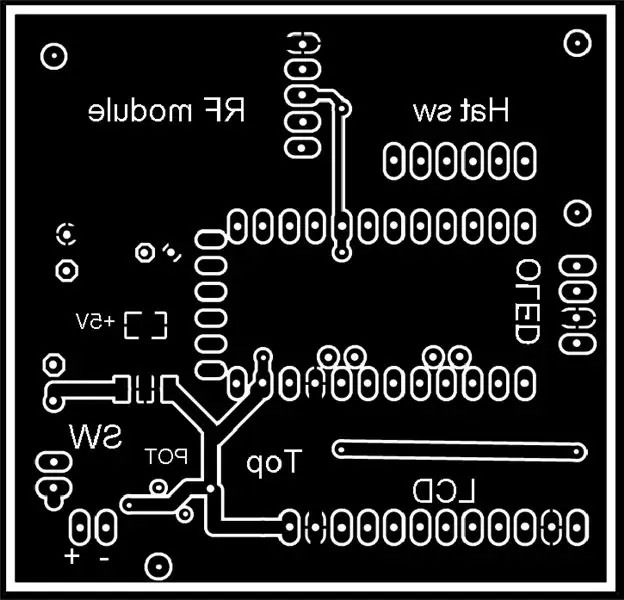

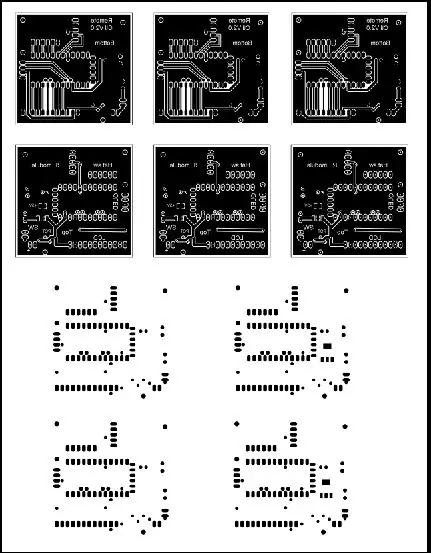

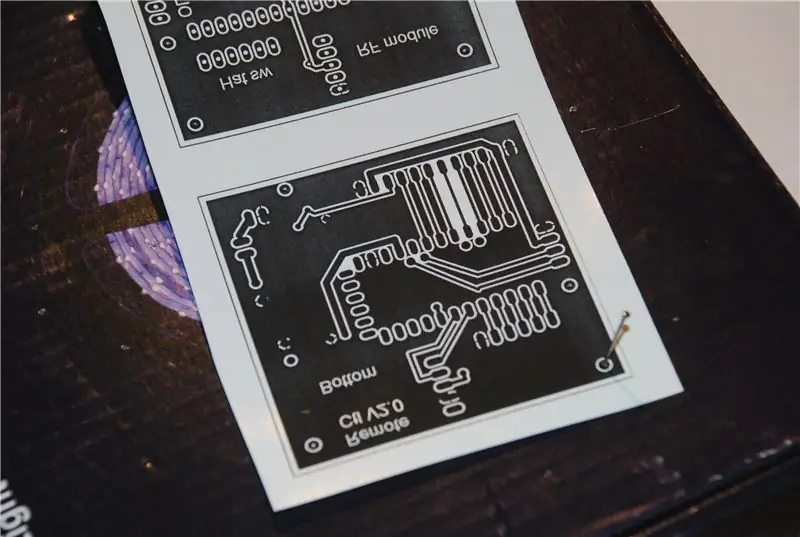

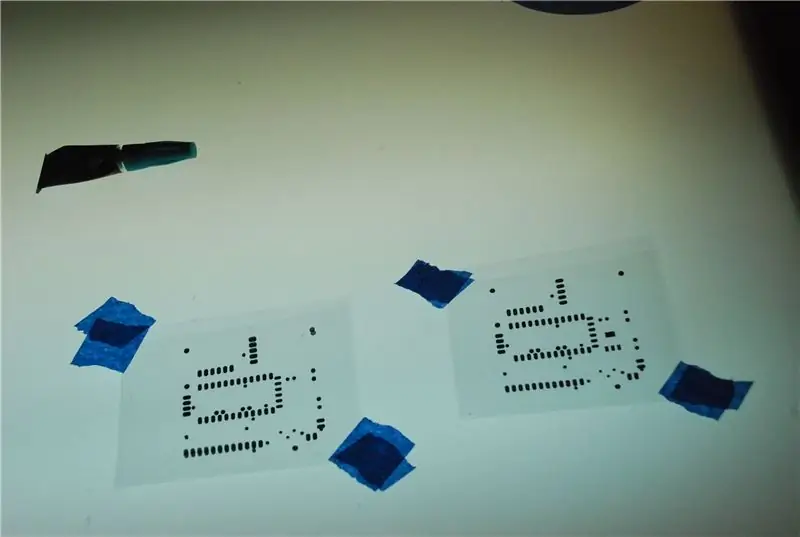

Edit PDF untuk menambahkan tanda lubang pendaftaran (lihat Anak Panah) ke kedua-dua sisi papan 2 sisi. Jauhkan lubang pendaftaran terlalu kecil untuk membuat pendaftaran lebih tepat tetapi cukup besar untuk melihat ketika anda mencetak gambar tembaga. Saya hanya menambah lubang komponen ke bahagian atas kerana saya akan menggerudi terutamanya dari sisi ini. Perhatikan gambar tembaga atas mesti dibalikkan secara mendatar (cermin) pada ketika ini supaya pad akan sesuai setelah diukir. Anda juga boleh menambahkan teks bercetak pada ketika ini. Pastikan bahawa setiap teks yang anda tambahkan muncul cermin pada tembaga atas dan bawah sehingga teks tersebut akan dipindahkan ke papan anda dengan betul (lihat contoh di atas).

Salin dan tampal setiap gambar tembaga dan topeng ke dalam lembaran utama halaman penuh (pada resolusi yang sama dengan PDF) ini akan dicetak pada pencetak laser anda. Anda juga mungkin ingin menambahkan teks pengenalan papan ke helaian utama.

Meletakkan banyak salinan gambar tembaga pada helaian utama akan menjimatkan kertas dan memungkinkan berlaku kesilapan dalam proses pemindahan toner. Lakukan perkara yang sama untuk fail topeng pateri yang menambah sekurang-kurangnya 2 salinan setiap topeng, ia akan digabungkan kemudian.

Langkah 6: Cetak Helaian Induk

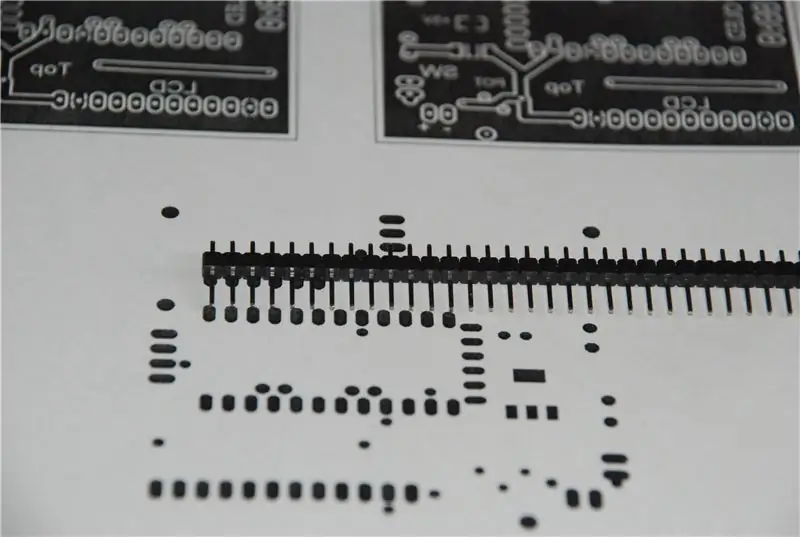

Gambar tembaga Lembaran Induk yang dicetak akan dipindahkan ke PCB yang disediakan menggunakan pemindahan haba toner. Saya menggunakan Kertas Laser Warna Premium dari Staples (# 633215) untuk proses pemindahan. Ia boleh dipercayai, kos rendah dan jelas kelihatan (tidak seperti halaman majalah). Ia menerima toner Laser dengan sedikit atau tidak ada kesalahan, memindahkan toner ke tembaga dengan cepat dan melepaskan dengan bersih hanya dengan merendam beberapa minit di dalam air suam. Sekiranya topeng solder dihasilkan, sekurang-kurangnya dua salinan setiap topeng dicetak pada Laser Transparency Film (C-Line no60837).

Sebelum anda mencetak pada kertas gloss atau transparensi mencetak salinan gambar pada kertas biasa. Salinan ini akan digunakan untuk ukuran papan dan penjajaran tembaga 2 sisi. Adalah idea yang baik untuk memeriksa jarak yang betul antara pad untuk SMD dan komponen lain (lihat gambar di atas). Lakukan ini untuk gambar tembaga dan topeng. Saya telah membuat kesilapan dalam proses penyalinan dan tampal lebih dari sekali dan, setelah mengukir, menutup dan menggerudi PCB, tidak dapat mengisi papan yang sudah siap

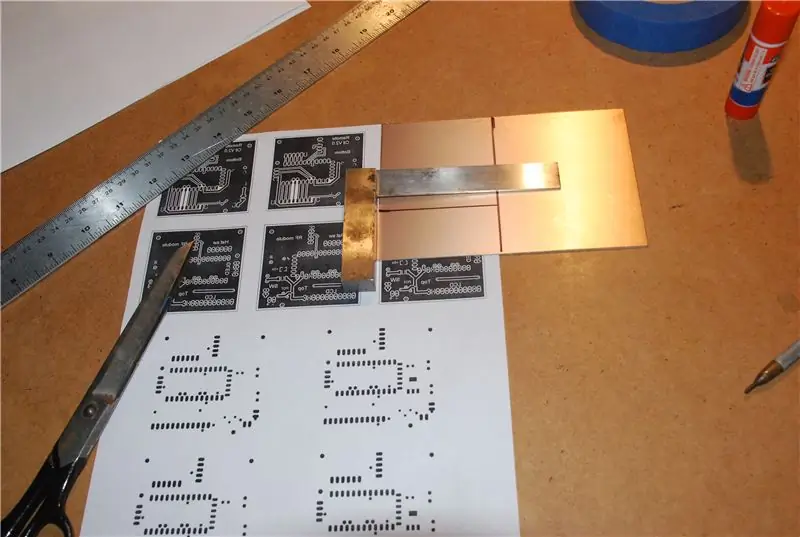

Langkah 7: Sediakan Papan Bersalut Tembaga

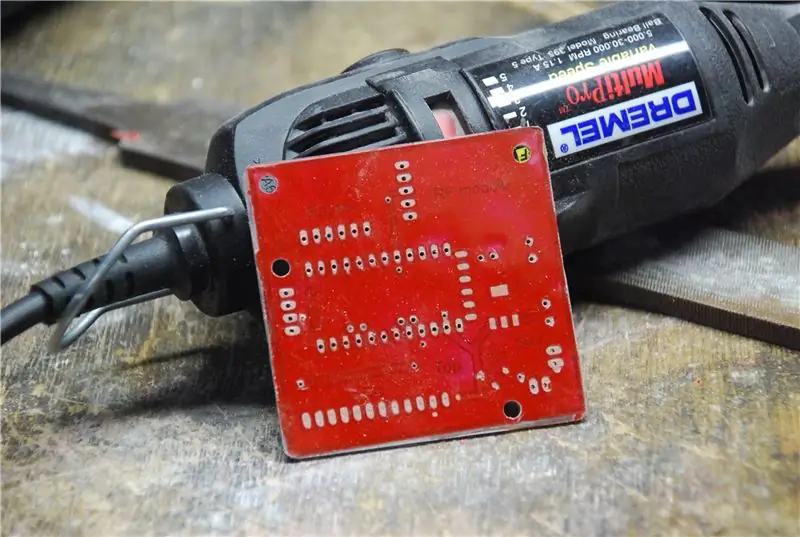

Papan tembaga (satu sisi atau dua sisi) dipotong menjadi kasar (~ setengah inci semua bulat) menggunakan gambar dari cetakan kertas biasa sebagai panduan (saya menggunakan alat Dremel dengan roda pemotongan).

Tepi dilekatkan dengan halus untuk meratakan dan sudut membulat. Saya kemudian memfailkan tepi atas dan bawah pada sudut 45 darjah untuk menghilangkan sebarang duri atau ketajaman (periksa dengan jari anda selepas memasukkan).

Langkah seterusnya adalah membersihkan papan untuk mengeluarkan minyak atau minyak. Bahan pencuci dan air suam akan berjaya. Akhirnya untuk menghilangkan pengoksidaan dan membuat permukaan yang akan menerima pemindahan dan mudah disolder, saya taburkan tembaga dengan sedikit sebatian "Bar Keepers Friend" dan gosok dengan lembut dengan span lembap, kemudian bilas sebelum dikeringkan dengan tuala kertas.

Sekiranya papan 2 sisi, gambar perlu didaftarkan dengan tepat. Saya dapati cara terbaik bagi saya adalah dengan menempelkan salinan kertas biasa dari gambar tembaga bawah ke satu sisi papan (secara paradoks ini akan menjadi bahagian atas) dan gerudi pusat-pusat pendaftaran dengan berhati-hati dengan latihan # 70. Tekan gerudi dengan alat gerudi untuk menahan bit berfungsi dengan baik.

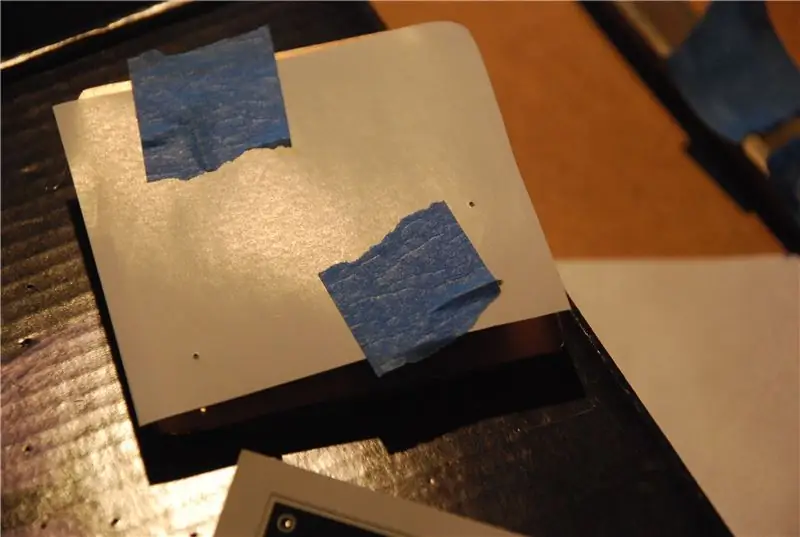

Langkah 8: Daftarkan Imej Tembaga

Untuk papan satu sisi, prosesnya agak mudah. Potong sahaja salinan gambar tembaga dari kertas berkilat dan picit perlahan-lahan ke sisi gambar papan ke bawah menggunakan pita pelukis (pita biru). Saya kemudian meletakkan papan di atas sekeping papan lapis yang ditutup dengan 2 lapisan tuala kertas dan menutup papan dengan dua lapisan lagi.

Untuk papan dua sisi prosesnya lebih rumit. Saya terlebih dahulu membersihkan lubang pendaftaran di papan dengan pin lurus. Langkah seterusnya adalah memotong satu bahagian atas tembaga dan satu gambar bawah dari kertas berkilat dan tepat menembusi pusat semua lubang pendaftaran dengan pin lurus.

Seterusnya saya memotong kepingan bunga nipis (~ 26 gage) atau kawat kraf yang cukup kecil untuk melewati lubang pendaftaran (panjangnya sekitar 3/4 inci). Saya melewati wayar ini terlebih dahulu melalui bahagian belakang salah satu lubang pendaftaran di kertas teratas, kemudian melalui papan. Pada ketika ini saya membengkokkan wayar dan menggunakan sekeping pita pelukis kecil untuk mengelakkan wayar jatuh dari semasa saya membalik papan. Akhirnya tekan ke bahagian depan lubang kertas bawah sehingga gambar menghadap tembaga.

Setiap wayar kemudian dibengkokkan untuk memegang kertas dan papan bersama. Apabila semua lubang selesai, ikuti prosedur untuk papan sisi satu di atas.

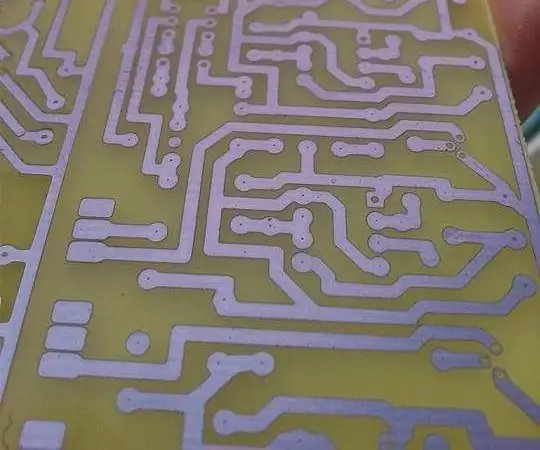

Langkah 9: Pemindahan Toner

Sekarang papan sudah siap untuk pemindahan toner. Video proses pemindahan ini dapat menjadikan arahan berikut lebih jelas.

Saya menggunakan set seterika pakaian kering di bawah suhu paling tinggi untuk melekatkan kertas ke papan menggunakan hujung besi yang runcing. Berhati-hati meletakkan hujung antara wayar pada papan dua sisi dan pasangkan kedua-dua belah pihak supaya kertas tidak terpisah dari papan semasa dikendalikan. Amaran papan menjadi panas. Pada papan dua sisi saya memotong wayar yang menyala di satu sisi kemudian menarik hujung yang lain melalui kertas dan papan sebelum langkah seterusnya.

Tanggalkan pita sebelum meletakkan seterika dengan tekanan pada setiap sisi selama kira-kira 1 minit tanpa pergerakan kecuali papannya besar untuk liputan besi penuh. Ini akan panas merendam papan dan mengetatkan toner. Untuk memastikan pemindahan toner, saya melepaskan tuala kertas di bahagian atas dan memegang tepi seterika pada sudut 45 darjah ke papan kemudian tekankan tekanan semasa bergerak melintasi papan. Saya melakukan ini di setiap sisi sekurang-kurangnya beberapa kali. Pada ketika ini anda akan melihat sedikit gambar toner di bahagian belakang kertas.

Langkah seterusnya adalah merendam papan dan kertas ke dalam air hingga kertas melayang. Saya biasanya dengan lembut menggosok bahagian belakang kertas untuk menanggalkan lapisan tanah liat untuk memudahkan prosesnya dan mengelupas kertas dengan lembut setelah beberapa minit, Sikat ringan di bawah air dengan sikat bulu lembut atau jari anda akan memastikan lapisan tanah liat berkilat kertas dikeluarkan dari tembaga sebelum mengukir. Air akan mendung dengan zarah tanah liat mikroskopik.

Keringkan, periksa dan sentuh dengan Sharpee Marker dan pisau jika diperlukan. Sekiranya diperlukan pembaikan yang meluas pada tahap ini, anda mungkin ingin mengeluarkan toner dan memohon semula sebelum etsa (pastikan membersihkan papan itu semula).

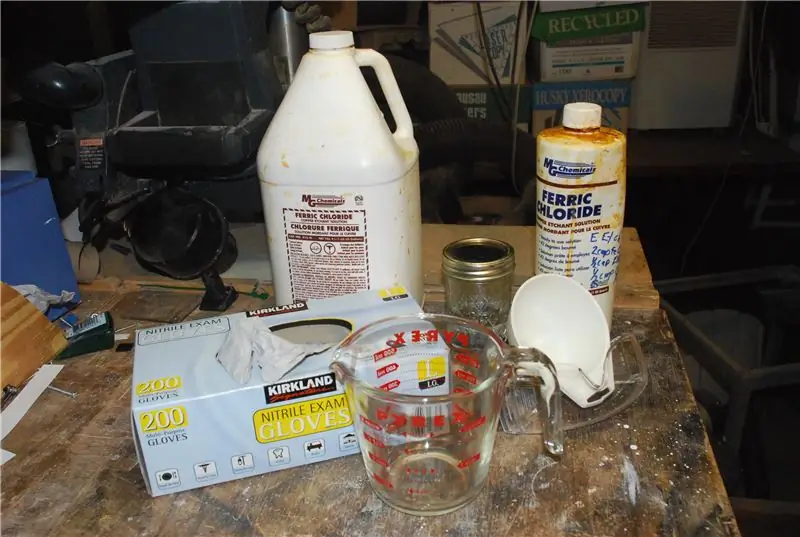

Langkah 10: Tetapkan Papan Anda

Proses pengukiran saya mungkin yang paling tidak konvensional. Ia memerlukan periuk tempayan yang diisi 1/2 cara dengan set air pada suhu tinggi dan dipanaskan (sekurang-kurangnya 1 Jam) hingga panas. Langkah luar biasa yang seterusnya adalah memasang papan di dalam beg pembeku berkualiti tinggi dengan kunci zip. Akhirnya saya menggunakan Edinburgh Etch berasaskan Ferric Chloride yang disediakan seperti berikut: Dapatkan sedikit Asid sitrik kering (juga dikenali sebagai Garam Asam yang sering digunakan sebagai pengawet makanan) dari sumber dalam talian (NUTS.com) atau tempatan. Sediakan penyelesaian Asid sitrik dengan melarutkan 1/4 cawan serbuk dalam 3/4 cawan air suam, sisihkan hingga sejuk. Untuk membuat etsa tambahkan 1/2 cawan larutan ini ke 2 cawan larutan ferik klorida 40 %. Tambahkan asid kepada klorida. Ini adalah Edinburgh etch. Penyelesaian etsa dua kali lebih cepat daripada Ferric Chloride etch biasa dan tidak akan tersumbat atau membentuk enapcemar.

PERINGATAN: JANGAN gunakan ejen berasaskan Hidrogen Peroksida dengan kaedah ini. Ia menghasilkan gas hidrogen yang mudah terbakar dan akan meletupkan beg.

Pastikan menggunakan sarung tangan dan pelindung pakaian (celemek kalis air) sebelum mencampurkan atau menggunakan alat pemikat. Ia masih akan mengotorkan dan memakan kain dan kulit! Buka beg dengan papan litar, saya biasanya menambahkan air ke dalam beg terlebih dahulu untuk menguji kebocoran kemudian membuang air itu keluar. Tambahkan etchant yang mencukupi untuk mematangkan litar anda, jangan terlalu banyak, anda selalu boleh menambah lebih banyak kemudian tetapi, ia boleh menjadi tidak kemas. Anda akan mendapati bahawa anda akan menggunakan bahan yang lebih rendah daripada kaedah lain dan kerana ia akan dibuang selepas penggunaannya, bahan tersebut sentiasa segar. Tekan udara sebanyak mungkin keluar dari beg tanpa tumpahan, kemudian tutup rapat dengan rapat sehingga kedap udara.

Matikan periuk tempayan. Sekarang letakkan beg di dalam air panas hingga papan terendam dan rata. Periksa kemajuan pengukiran sekurang-kurangnya setiap 5 minit sehingga semua tembaga yang terdedah dibersihkan sepenuhnya (beg yang jelas membolehkan pemeriksaan). Tidak perlu pergolakan berterusan kerana Edinburgh Etch tidak tersumbat. Setelah selesai (tidak ada tembaga yang kelihatan), keluarkan beg dan bukalah dengan teliti, buangkan etchant dalam bekas sampah, jangan tuangkan ke dalam longkang! Saya menggunakan bekas plastik besar dengan mulut lebar yang saya bawa ke tempat pengumpulan sisa berbahaya komuniti saya untuk dibuang.

Bilas beg dengan air, buang juga ke dalam bekas sampah anda dan keluarkan papan sebelum membuang beg. Bilas papan di bawah air yang mengalir untuk membersihkannya sebelum melepaskan alat pelindung anda.

Mengeluarkan toner seperti biasa dengan mengelap dengan tuala kertas yang dicelupkan dalam aseton atau pernis lebih nipis.

Langkah 11: Sapukan Solder Mask

Setelah papan kering, sudah tiba masanya untuk memakai topeng Solder. Ini adalah langkah pilihan tetapi akan membantu melindungi tembaga dari pengoksidaan, kelihatan lebih profesional dan memperbaiki penempatan komponen SMD.

Sekali lagi kerana penerangan proses ini tidak menyampaikan semua nuansa yang diperlukan untuk berjaya, saya telah memasukkan video.

Topeng filem sukar dicari dan sangat mahal jadi saya menggunakan tabung solder UV yang boleh disembuhkan yang diperoleh dari pelbagai sumber di internet. Tidak kira sama ada anda menggunakan filem atau cat anda memerlukan sumber cahaya UV. Saya membina Unit Pendedahan UV menggunakan gulungan jalur LED Ungu / UV:

Penting untuk melindungi penglihatan anda bahawa sumber UV tertutup di dalam kotak yang ringan. Terdapat banyak petunjuk untuk pembinaan peranti pendedahan UV lain di instrablesables.com, bina yang sesuai untuk anda. Saya menggunakan pemasa elektronik yang mampu mengukur detik dan mengaktifkan geganti untuk menghidupkan dan mematikan arus DC ke sumber UV.

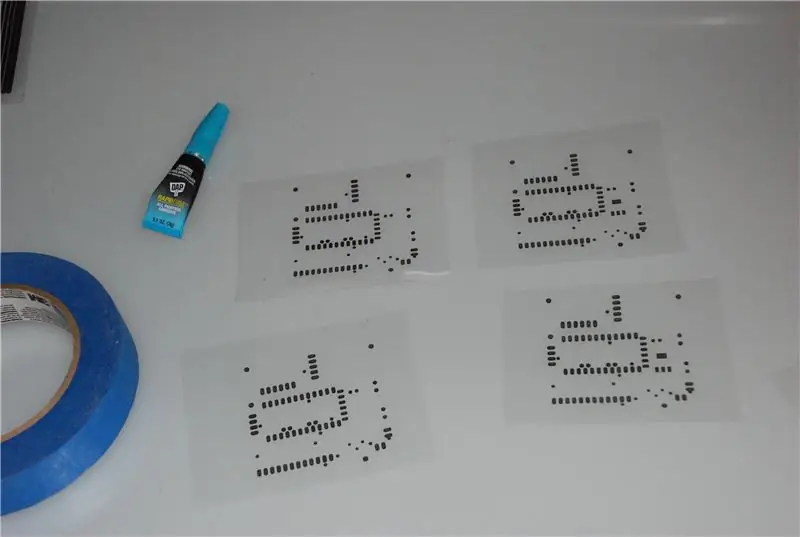

Oleh kerana pencetak Laser tidak mencetak gambar dengan ketumpatan yang mencukupi, anda perlu menggabungkan 2 gambar. Potong dua salinan setiap topeng pateri dari filem dan sejajarkan dengan teliti untuk membentuk topeng untuk setiap sisi. Saya melekatkannya secara kekal bersama titik kecil "Super Glue" di sudut yang bertentangan dari gambar yang dicetak.

Langkah seterusnya adalah paling heuristik dan memerlukan pengujian penyediaan pendedahan anda (lihat arahan di bawah) serta beberapa percubaan dengan aplikasi cat anda.

Menguji peranti pendedahan UV anda - Saya tidak tahu tahap UV apa yang akan dihasilkan oleh peranti anda atau ketebalan cat anda, terdapat terlalu banyak pemboleh ubah. Anda perlu menetapkan masa pendedahan yang sesuai dengan susunan dan ketumpatan cat anda. Untuk melakukan ini, sediakan panduan pendedahan sampel dan tutup papan PCB kosong dengan cat mengikut arahan di bawah ini (saya telah melampirkan gambar pendedahan bergaris yang boleh anda cetak pada asetat dan gunakan sebagai topeng ujian anda jangan lupa untuk menggandakan dan melekatkannya).

Mulakan dengan jumlah masa 10 minit, bahagikannya kepada empat 2 1/2 minit dan dedahkan papan sampel yang menggerakkan sekeping karboard setiap 2 1/2 minit sehingga satu segmen terdedah selama 2 1/2 minit seterusnya untuk 5 minit, kemudian 7 1/2 dan akhirnya 10 minit penuh. Tanggalkan dan bersihkan papan dengan tuala kertas dan cat yang lebih nipis untuk melihat kawasan mana yang menjadi keras dan yang mana tidak. Sekiranya hampir semuanya sukar atau semua dikeluarkan, gandakan atau setengah kali dan cuba lagi dengan sekeping papan PC yang bersih. Gunakan jangka masa ini untuk menentukan masa pendedahan yang dicadangkan untuk papan pertama anda.

Amaran! Setelah topeng mengeras hampir mustahil untuk dilepaskan, tentukan masa pendedahan anda dengan berhati-hati sebelum menjalankan papan litar anda ke proses ini. Sekiranya anda konsisten menyiapkan papan anda, anda tidak perlu mengubah masa pendedahan.

Dengan menggunakan jangka masa yang anda perolehi dari ujian, dedahkan topeng anda. Setelah terkena papan siap anda, keluarkan dari kotak UV, lepaskan pelindung solder dan kupas kembali penutup penutup asetat. Anda mesti melihat cat yang melekat pada lembaran ini di mana tuala wanita muncul di topeng anda tetapi tidak di tempat lain di papan. Sekarang menggunakan tuala kertas dan keluarkan cat yang tidak terpapar dengan cat yang lebih nipis. Semua cat mesti dikeluarkan dari pelindung tembaga dan bekas tetapi tidak jejaknya, bersihkan papan belakang dan depan dan keringkan dengan tuala kertas. Untuk menyelesaikan pengerasan topeng anda, periksa dahulu kawasan yang tidak terpapar dan gunakan alat tajam keluarkan cat dari kawasan yang tidak diingini. Kemudian letakkan papan di dalam kotak pendedahan UV anda dan dedahkan sekurang-kurangnya dua kali hingga 3 kali dari masa pendedahan asal. Proses bahagian kedua, jika diperlukan, dengan cara yang sama.

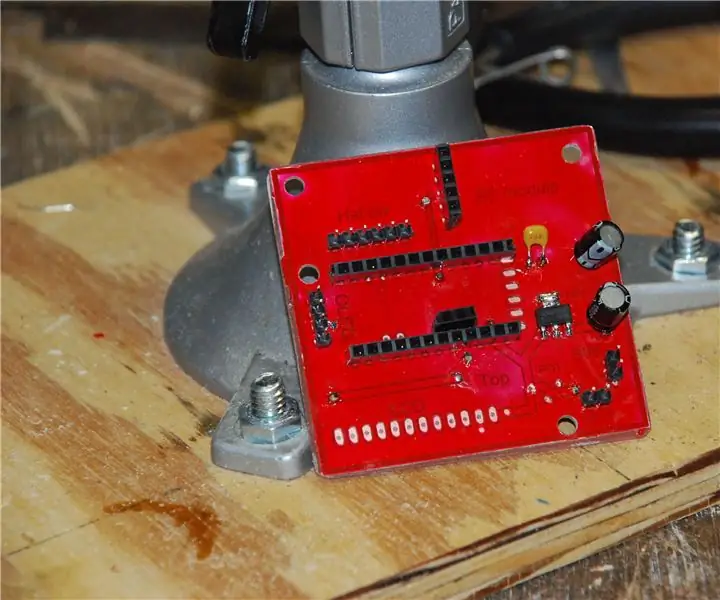

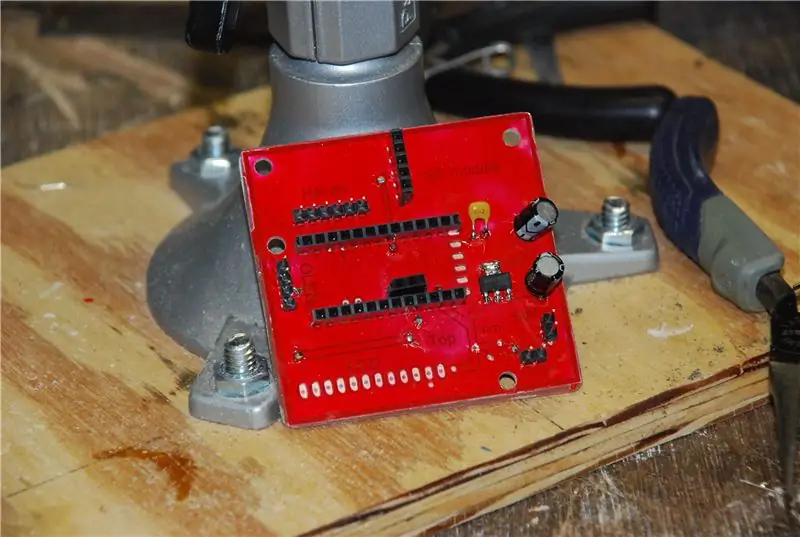

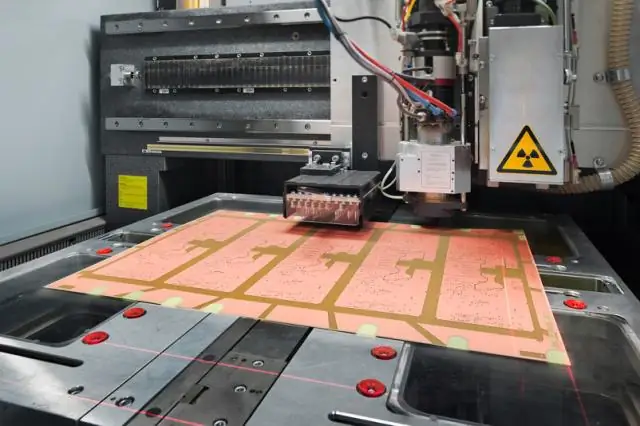

Langkah 12: Gerudi Papan Anda

Lubang lubang untuk lubang, komponen melalui lubang dan lubang pemasangan. Saya menggunakan gerudi tekan dengan gerudi untuk bit ukuran dawai. Saya dapati bahawa papan lebih senang dikendalikan jika dibor sebelum dipotong hingga ukuran akhir.

Langkah 13: Potong ke Saiz Akhir

Menggunakan garis profil papan sebagai panduan, potong papan menggunakan alat putar dan roda pemotong, Tepi fail dan sudut bulat

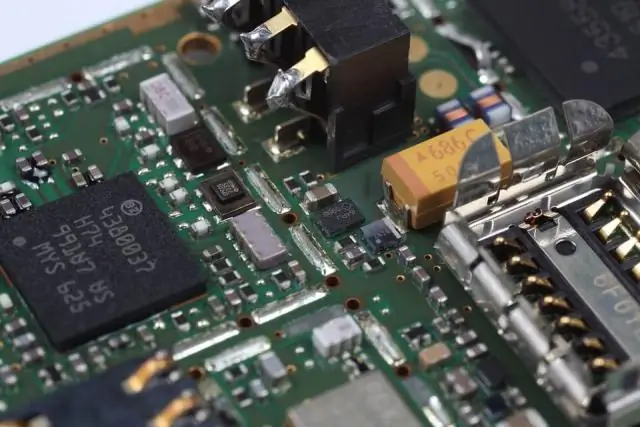

Langkah 14: Isi Papan Anda

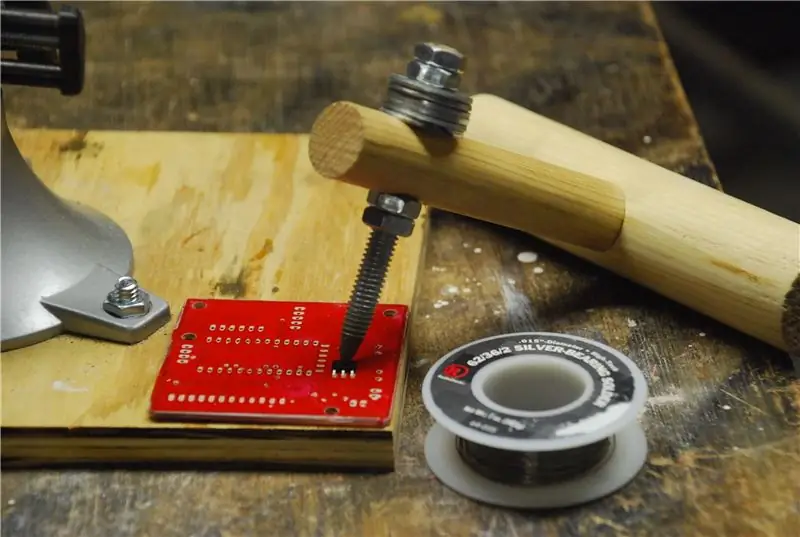

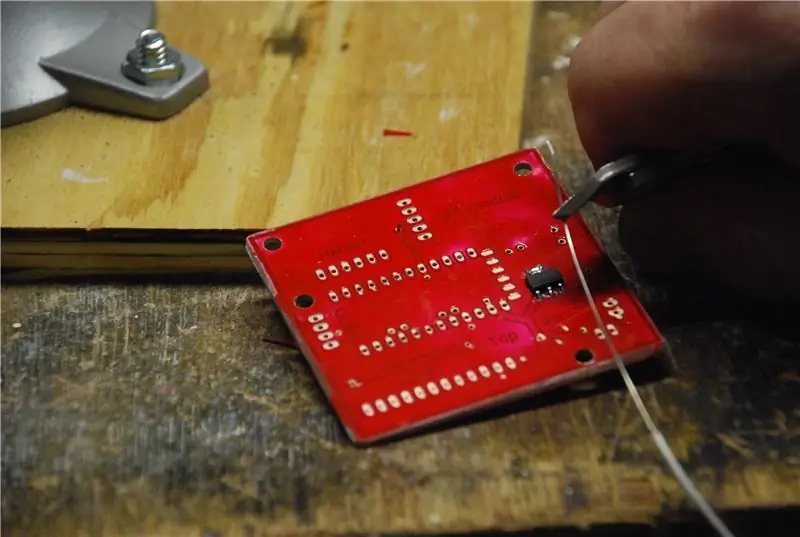

Saya biasanya memasangkan bahagian SMD terlebih dahulu, kemudian komponen vias dan akhirnya melalui lubang.

Saya membuat peranti ini untuk menahan komponen SMD semasa menyolder dari beberapa dowel beberapa lubang pencuci dan kacang. Saya menggunakan sedikit cecair fluks ke pad SMD menahan komponen ke bawah kemudian dipateri di tempat.

Satu muslihat untuk vias adalah dengan meratakan sedikit hujung wayar dengan sepasang tang supaya tidak jatuh melalui lubang melalui. Pateri di bahagian depan kemudian bengkokkan wayar ke atas dan pateri di bahagian belakang.

Papan anda lengkap dan sedia untuk diuji.

Saya harap pengajaran ini walaupun lama membantu. Jangan ragu untuk memberikan komen atau idea yang membina.

Terima kasih kerana meluangkan masa untuk melihat proses saya dan bersenang-senang membina projek elektronik anda.

Disyorkan:

Mesin Menakutkan Halloween Menggunakan PIR, Labu Bercetak 3D dan Papan Proke Audio Prank Audio yang Sesuai dengan Troll Arduino .: 5 Langkah

Mesin Menakutkan Halloween Menggunakan PIR, Labu Bercetak 3D dan Tranker Arduino Compatible Audio Pranker / Joke Board praktikal: Papan Troll yang dicipta oleh Patrick Thomas Mitchell dari EngineeringShock Electronics, dan dibiayai sepenuhnya di Kickstarter tidak lama dahulu. Saya mendapat ganjaran saya beberapa minggu lebih awal untuk membantu menulis beberapa contoh penggunaan dan membina perpustakaan Arduino dalam keadaan

Pengaturcaraan ESP01 Papan Litar Bercetak: 5 Langkah

ESP01 Programming Printed Circuit Board: Baru-baru ini, saya terpaksa menulis kod pada ESP01 saya dan memutuskan untuk menggunakan penyesuai untuk memindahkan kod tersebut ke CHIP. Namun, perlu dilakukan beberapa pengubahsuaian pada penyesuai agar kodnya dapat dipindahkan. Iaitu, penyesuai tidak keseluruhan

Cara Membuat Papan Litar Bercetak Profesional: Panduan Lengkap: 10 Langkah (dengan Gambar)

Cara Membuat Papan Litar Bercetak Profesional: Panduan Lengkap: Halo semua, hari ini saya akan menunjukkan kepada anda bagaimana membuat PCB profesional, untuk memperbaiki projek elektronik anda. Mari mulakan

Papan Litar Bercetak (PCB) Menggunakan Pemotong Laser: 5 Langkah

Papan Litar Bercetak (PCB) Menggunakan Pemotong Laser: Ini adalah kelainan baru pada proses yang ada, yang membolehkan anda membuat PCB yang sangat tepat. Ia pada asasnya melibatkan papan tembaga cat semburan, laser memotong cat dan kemudian meletakkan papan ke dalam mandian Ferric Chloride untuk membuang

Membuat Papan Litar Bercetak Dengan Pencetak INKJET: 8 Langkah (dengan Gambar)

Membuat Papan Litar Bercetak Dengan Pencetak INKJET: Semasa saya mula-mula mencari cara untuk melekatkan papan litar bercetak saya sendiri, setiap Petunjuk dan tutorial yang saya dapati menggunakan pencetak laser dan menyeterika corak dengan cara tertentu. Saya tidak memiliki pencetak laser tetapi saya mempunyai dakwat yang murah