Isi kandungan:

- Langkah 1: Diseño Konseptual Del Prototipo Mecánico

- Langkah 2: Cotización De Cada Componente

- Langkah 3: Adquisición De Cada Componente

- Langkah 4: Corte Con Agua

- Langkah 5: Ensamble De Las Laminas

- Langkah 6: Instalando El Conduit Y El Nozzle

- Langkah 7: Instalando La Boquilla Y El Embudo

- Langkah 8: Ensamblando El Conduit Entre Los Soportes

- Langkah 9: Instalando Los Ejes Lineales

- Langkah 10: Maquinar El Limite Para Tornillo Sin Fin

- Langkah 11: Diseño De Mecanismo Encargo De Desplazar La Pared Del Rodamiento

- Langkah 12: Stepper Instalar NEMA 17

- Langkah 13: Agregar Resistencias Que Calientan El Conduit

- Langkah 14: Agregar Tornillo 5M

- Langkah 15: Maquinar Los Cuatro Soportes De La Base

- Langkah 16: Limpiar Con Acetona

- Langkah 17: Cotizacion De Componentes Electricos

- Langkah 18: Seleccionar El Microcontrolador

- Langkah 19: Diseño Del Circuito De Adquisición De Datos

- Langkah 20: Diseño De Circuito De Potencia

- Langkah 21: Diseño Del Circuito Para El Control De Motores

- Langkah 22: Crear La Placa PCB

- Langkah 23: Recomendaciones Adicionales Para El Diseño Eléctrico

- Langkah 24: Calibracion Del Termopar

- Langkah 25: Calibracion De Los Motores De Paso

- Langkah 26: Memberi tenaga kepada Los Relevadores E Implemente El Controlador

- Langkah 27: Implementasikan Una Rutina En El Controlador

- Langkah 28: Implementasikan Una Máquina De Estados

- Pengarang John Day day@howwhatproduce.com.

- Public 2024-01-30 11:10.

- Diubah suai terakhir 2025-01-23 15:01.

En este proyecto se construye el prototipo de una inyectora de plasticos para denda akademik

Langkah 1: Diseño Konseptual Del Prototipo Mecánico

Antes de empezar con la construcción del prototipo electromecánico, se realizó el diseño en CAD del ensamble mecánico en el cual se modelaron todos los komponenes para hacer el proyecto.

Langkah 2: Cotización De Cada Componente

Una vez diseñado y modelado cada uno de los componentses, se cotizaron todos los materiales necesarios para su construcción. Satu kesinambungan dari semasa ke semasa, bahan asas, model asas dan penyesuaian penyakit AutoCAD.

Langkah 3: Adquisición De Cada Componente

El equipo tuvo que discernir que la sección crítica para la construcción del proyecto era la longitud de broca. Es por eso que se tuvo que escoger entre tres komponenes, la mejor que se ajustará a la aplicación del proyecto. Finalmente, escogimos una broca para madera de 1x10 '' untuk empujar el termoplástico.

Asas dan asasnya 4, lebih baik, de debido a que estarán expuestas a altas temperaturas. Se optó por poner las 4 láminas de aluminio y la base de fierro (para abaratar precios).

La mayoría de los componentses son muy serupa o los mismos a los utilizados en un CNC. Casi todos pueden ser conseguidos en línea.

Pesar de que la cantidad de komponenes está mostrada en la tabla unggul, boleh dicadangkan terdiri daripada tornillos y algunos komponenes extras en caso de que se rompan en el proceso de construcción.

Langkah 4: Corte Con Agua

Las 4 láminas fueron cortadas con agua a las especificaciones del CAD.

Panduan pengguna El corte con agua solo corta las caras Principles por lo que los orificios laterales fueron perforados en la fresadora y machuelados de manera manual.

Manual La base fue perforada con broca en la fresadora de manera. Se sacaron las medidas adecuadas tomando como referencia la longitud de la broca. Permintaan yang boleh dicadangkan cierta holgura en los orificios de la base para dar un margen de error al ensamblar.

Langkah 5: Ensamble De Las Laminas

Las láminas se sujetan a la base por medio de dos tornillos que van en la parte inferior de las láminas. Mostrados en la imagen anterior de la derecha. Las láminas con ½ pulgada de espesor utilizan tornillos M5, mientras que las láminas con ¼ de pulgada de espesor utilizan tornillos M3.

Debido a que las 4 láminas tienen precamente las mismas medidas era necesario levantar todo el mecanismo para evitar que la pared de rodamiento rozara contra la base. Para esto se usaron tuercas hexagonales de la misma altura para elevar a todas las paredes de la base. Mostrado en la bayangkan lebih unggul. Evitando así que la pared de rodamiento rozara con el suelo.

Langkah 6: Instalando El Conduit Y El Nozzle

A base de material scrap de aluminio se maquina en el torno el muncung (mostrado en el CAD). El cilindro es maquinado al diámetro del conduit. Después es perforado y machuelado en el centro para permitir atornillar el perno.

De igual manera el perno es perforado por el centro, por ese orificio será extruido el plástico.

Una vez maquinado el nozzle y el perno son soldados al conduit.

Teniendo ahora el conduit con el nozzle se toman las medidas en base a la longitud de la broca para cortar el conduit a una medida apropiada.

Langkah 7: Instalando La Boquilla Y El Embudo

Después se toma parte del scrap del conduit untuk hacer un boquilla por donde se alimentará el plástico. Se hace un orificio en el conduit por donde estará la boquilla. La boquilla es soldada al conduit.

Se agrega un embudo que para almacenar el plástico que será alimentado al conduit por medio de la boquilla. Kira-kira a la boquilla por medio de un par de L's de aluminio scrap, y por tornillos M3.

Langkah 8: Ensamblando El Conduit Entre Los Soportes

Saluran berterusan yang berterusan, muncung dan jalan pernafasan. Para esto se atornilla el perno a través de la pared inyectora, sosteniendo así al conduit entre la pared inyectora y la pared de soporte.

Langkah 9: Instalando Los Ejes Lineales

Satu terus menerus instalasi los ejes lineales sobre los que va a desplazarse la pared de rodamiento. Se instalan baleros lineales para Facitar el desplazamiento. Y se utilizan mewakili para mantener a los baleros y a los ejes en su posición ideal.

Langkah 10: Maquinar El Limite Para Tornillo Sin Fin

Después se maquina una pieza en el torno con aluminio sekerap. Esta pieza tiene un diámetro interno de 9mm y contiene un par de opresores para sostener fijo al tornillo sin fin evitando que este gire. Esta pieza se monta sobre la cara de la pared de rodamiento con dos tornillos 5M.

Langkah 11: Diseño De Mecanismo Encargo De Desplazar La Pared Del Rodamiento

El mecanismo más complejo de este proyecto es el encargado de mover el tornillo sin fin haciendo que desplaza la pared de rodamiento. Este mecanismo consistió de 3 piezas Principales; una tuerca, un balero y una polea dentada de 60 dientes.

El balero hace la función de alinear el tornillo sin fin y permitir que la polea dentada y la tuerca giren. La polea dentada fue maquinada en el torno para tener un lado con un orificio walikota y de esta manera acoplar la tuerca bajo presión. La tuerca fue acoplada bajo presión a la polea dentada. Hubo problemas al hacer esto ya que en el primer intento la tuerca se dañó y no permitía el giro del tornillo sin fin. Sin embargo el segundo intento fue exitoso y se logró la unión entre estas dos piezas. El otro lado de la polea dentada fue maquinada para permitir que el aro que sobresale del balero entre. Estos dos fueron unidos con opresores.

Langkah 12: Stepper Instalar NEMA 17

Sebuah penerusan berterusan Nemas en ambas láminas de ¼ de espesor, utilizando 4 tornillos 3M por motor. En la flecha del motor se instala una polea dentada de 16 dientes.

Debido a que la banda dentada no se tensa suficiente se hace un espaciador maquinado con aluminio sekerap.

Se montó un espaciador sobre uno de los 4 tornillos M3 que sostienen al nema. Ambos motores tuvieron el mismo mecanismo. La imagen muestra anterior la polea dentada de 60 dientes que mueve a la broca.

Langkah 13: Agregar Resistencias Que Calientan El Conduit

Oleh último, desde la perspectiva mecánica, se agregan las resistencias que calientan al conduit.

Langkah 14: Agregar Tornillo 5M

Se agrega un tornillo 5M con una guasa para acomodar de mejor manera los kabel, hacer el cableado.

Langkah 15: Maquinar Los Cuatro Soportes De La Base

Se maquinan 4 patas en el torno a base de aluminio scrap para el proyecto esté nivelado y que no haya interferencia con las cabezas de los tornillos que están en la parte inferior. Estas son instaladas en las 4 esquinas de la base con tornillos M5.

Langkah 16: Limpiar Con Acetona

Oleh último se limpian todas las caras de las láminas con acetona para quitar cualquier suciedad.

Langkah 17: Cotizacion De Componentes Electricos

Como primer paso, konservatori necesitan todos los componentses eléctricos para el diseño eléctrico / electrónico de la inyectora

Langkah 18: Seleccionar El Microcontrolador

Las conexiones en el diagrama pueden variar porque se puede seleccionar el arduino UNO o el arduino MEGA. Para este proyecto, recomendamos que menggunakan el arduino UNO

Langkah 19: Diseño Del Circuito De Adquisición De Datos

Para este subcircuito necesitaremos dos komponenes clave: El termopar tipo k de ojillo y el módulo MAX6675.

El subcircuito de adquisición de datos funciona con el convertidor analógico a MAX6675 digital. Este módulo se alimenta de 5VCD, los cuales se proofen directamente del pin lógico de 5v del Arduino, de este módulo salen tres pines que se conectan al Arduino, el SCK, el CS y el SO, los cuales van conectados al Arduino en el pin 10, 9 y 8 hormat. Este módulo es capaz de leer 700 darjah celcius. En la parte superior del módulo, mediante unos opresores se conecta el termopar tipo K el cual va directamente atornillado con la parte que va a estar subiendo su temperatura. La tierra del MAX6675 va directamente conectada con la tierra común del Arduino. El módulo se alimenta de 5VCD, los cuales salen del Arduino

Langkah 20: Diseño De Circuito De Potencia

Este subcircuito nos ayuda a activar las dos resistencias eléctricas que calientan el tubo usando salidas lógicas del Arduino. Las resistencias son de 120VCA y 300w, cada una consume 3A, por lo que se utilizan dos relevadores de 125VCA y 10A. Los relevadores van conectados a los pines 2 y 3, configurados como salidas digitales, los cuales accionan el switch del relevador según la programación, energizando las resistencias. Para conectar las resistencias a la luz y de la luz a los relevadores, lihat 3 blok terminal. Los 120VAC los obtuvimos con una clavija conectada directamente a la luz, que va conectada sebuah blok terminal un. Por la parte de abajo de ese blok terminal derivamos las conexiones en paralelo para energizar ambas resistencias. Conectamos en serie el contacto normalmente abierto de los relevadores a las resistencias para que de esta manera a pesar de que estaban conectadas en paralelo, pudiéramos tener control individu entre activarlas. La tierra de los relevadores se conectó a tierra común con la del Arduino. El pin de VCD del módulo de los relevadores se alimenta de 5VCD

Langkah 21: Diseño Del Circuito Para El Control De Motores

El subcircuito de los motores se desarrolló en base a dos driver a4988 que sirven como controladores de microstepping de motores a pasos. Pemandu soportan de 8 a 35VCD que son para energizar a los motores. Se suministra 12VCD para pemacu dos, conc cuales funcionan sin problema dos motores Nema 17, los cuales tienen como operación nominal 12VCD. Para el funcionamiento del driver, los dos se alimentan de 5VCD obtenidos del pin de 5V del Arduino. El voltaje de los motores se suministra a los driver en forma paralela, blok terminal usando untuk konectar los cables exteriores de la fuente de 12VCD. Se utilizan dos terminal blok pemandu untuk poder conectar los motores a pasos. Cada driver tiene un pin de LANGKAH y ARAH, con estos se podía controlar los pasos y la dirección de giro del motor. Estos se conectan al Arduino en los pines 7 y 6 para el driver 1, y en 5 y 4 para el driver 2. Pemandu La tierra de los y la fuente de 12VCD se conectan en común con la tierra del Arduino.

Langkah 22: Crear La Placa PCB

Para pembuat versi PCB FRITZING, ustedes pueden crear su propio PCB siguiendo las instrucciones de los pasos anteriores, pero adjuntamos el circuito que utilizamos, junto con la imagen de las pistas a tamaño real, por si desean replicarlo. Se necesita una fenólica sin perforar de tamaño 15cm x 15cm (Nota, estamos usando Arduino UNO). El Arduino lo agregamos para poder ubicar dónde iba y no causar konflikos en las pistas al momento de perforar para sujetarlo a la placa. Si cuenta con un módulo de Relevadores de Arduino, se puede ignar el circuito de relevadores de la izquierda.

Langkah 23: Recomendaciones Adicionales Para El Diseño Eléctrico

Recomendamos utilizar el método de la plancha para la generación del PCB. Se genera un PDF con las pistas a imprimir en una hoja de papel Contac, las cual se mete a una impresora láser para obtener las pistas en la hoja. Al tener la hoja impresa, se sujeta a la placa de 15 x 15 cm usando cinta dan se prosess a a plancharla usando una plancha normal y corriente durante 5 minutos. Al finalizar el planchado se moja en agua fría y se retira el papel, en caso de que las pistas ya en la placa menunjukkan kesilapan, se recomienda repintar las pistas utilizando un marcador Sharpie negro. Al tener ya la placa marcada con las pistas, se pros a sumergir la placa en una mezcla de ⅔ ácido férrico y ⅓ agua. La placa debe permanecer hasta que se eliminó el exceso de cobre. Cuando se termine el proceso químico, se lava y retira el exceso de tinta. Después, con un taladro de mano y una broca milimetrica, melihat prosedur yang semakin meningkat. Oleh último, se sueldan los elementos eléctricos a la placa usando cautín y estaño.

Langkah 24: Calibracion Del Termopar

Antes de empezar a programar la rutina para la inyectora, se necesita calibrar el termopar y analizar el tipo de informacion que lee el microcontrolador. Se recomienda que en este paso, instale la libreria max66775.h y la incluya en el proyecto de software que este desarrollando. Esta le izin le temperatura en grados Celsius o Farenheit, pero revise que la informacion que lee el uC sea la correcta.

Langkah 25: Calibracion De Los Motores De Paso

El prototipo no cuenta con sensores de limite. Oleh lo tanto, primero necesitara calibrar el motor encargado de trasladar el moulde. Primero defina un punto de partida para el moulde y programe el stepper para que se mueva X cantidad de pasos hasta que el moulde se cierre complete. Luego defina la velocidad a la que desea que se mueva el motor. Para el motor que inyecta el plastico, kaliber los pasos que tiene que dar para que empuje efectivamente el plastico (Haga una estimacion).

Langkah 26: Memberi tenaga kepada Los Relevadores E Implemente El Controlador

Luego de haber probado los útlimos dos elementos, intente mandar señales a los dos relevadores y revise que el sistema esté en la temperatura deseada. Implementasikan un controlador ON OFF, indicando el set point de temperatura deseado en la programacion.

Langkah 27: Implementasikan Una Rutina En El Controlador

Luego de haber probado los relevadores, los sensores y ambos motores de pasos, puede programar una rutina para la inyectora. La forma en que se programó el uC fue la siguiente: Los relevadores se energizan calentando el plástico hasta la temperatura de fusión, el moulde se cierra (activa el primer motor), el inyector se activa empujando el plástico derretido (activa el segundo motor), espera un segundo y el moulde se abre nuevamente.

Langkah 28: Implementasikan Una Máquina De Estados

Finalmente, después de haber programado la rutina anterior, intente hacer de ella un estado. Programe otros seis estados para mejorar la operatividad de la inyectora. Nosotros hicimos que esta rutina se repitiera de forma Continua y programamos estos estados: Reset (La máquina vuelve a sus condiciones iniciales), Stop (Paro de Emergencia), Molde a la derecha (mover el moulde a la derecha manualmente), Molde a la izquierda, Testeo de temperatura (Solamente controlador ON OFF de temperatura), ujian Extruder (calibración de los pasos que da el extruder para empujar el plástico derretido).

Disyorkan:

Sistem Makluman Tempat Letak Balik Kereta Arduino - Langkah demi Langkah: 4 Langkah

Sistem Makluman Tempat Letak Balik Kereta Arduino | Langkah demi Langkah: Dalam projek ini, saya akan merancang Litar Sensor Tempat Letak Kereta Berbalik Arduino yang ringkas menggunakan Sensor Ultrasonik Arduino UNO dan HC-SR04. Sistem amaran Car Reverse berasaskan Arduino ini dapat digunakan untuk Navigasi Autonomi, Robot Ranging dan rangkaian lain

Langkah demi Langkah Pembinaan PC: 9 Langkah

Langkah demi Langkah Pembinaan PC: Persediaan: Perkakasan: MotherboardCPU & CPU cooler PSU (Unit bekalan kuasa) Penyimpanan (HDD / SSD) RAMGPU (tidak diperlukan) Alat kes: Pemutar skru Gelang ESD / tampal matsthermal dengan aplikator

Tiga Litar Pembesar Suara -- Tutorial Langkah demi Langkah: 3 Langkah

Tiga Litar Pembesar Suara || Tutorial Langkah-demi-Langkah: Loudspeaker Circuit menguatkan isyarat audio yang diterima dari persekitaran ke MIC dan menghantarnya ke Speaker dari tempat audio diperkuat dihasilkan. Di sini, saya akan menunjukkan kepada anda tiga cara berbeza untuk membuat Loudspeaker Circuit ini menggunakan:

Pendidikan Langkah demi Langkah dalam Robotik Dengan Kit: 6 Langkah

Pendidikan Langkah-demi-Langkah dalam Robotik Dengan Kit: Setelah beberapa bulan membina robot saya sendiri (sila rujuk semua ini), dan setelah dua kali bahagian gagal, saya memutuskan untuk mengambil langkah mundur dan memikirkan semula strategi dan arahan. Pengalaman selama beberapa bulan kadang-kadang sangat bermanfaat, dan

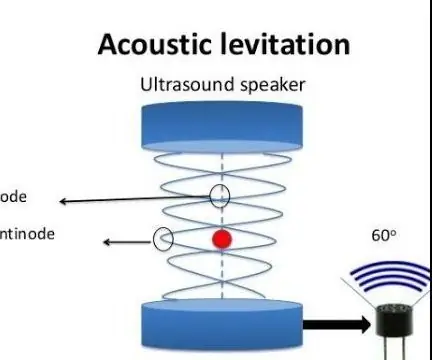

Pengangkatan Akustik Dengan Arduino Uno Langkah demi Langkah (8-langkah): 8 Langkah

Acoustic Levitation With Arduino Uno Step-by Step (8-step): transduser suara ultrasonik L298N Dc power adaptor wanita dengan pin dc lelaki Arduino UNOBreadboardBagaimana ini berfungsi: Pertama, anda memuat naik kod ke Arduino Uno (ia adalah mikrokontroler yang dilengkapi dengan digital dan port analog untuk menukar kod (C ++)