Isi kandungan:

- Langkah 1: Periksa Model 3D yang Ada & Dokumentasi Lain

- Langkah 2: Ambil Foto Atas dan Bawah

- Langkah 3: Buat Garis Besar Papan di Fusion 360

- Langkah 4: Sediakan Imej Anda di Inkscape

- Langkah 5: Gunakan Foto Sebagai Canvasses untuk Mengisi Komponen

- Langkah 6: Gunakan Foto Sebagai Decals untuk Meningkatkan Penampilan PCB

- Pengarang John Day [email protected].

- Public 2024-01-30 11:11.

- Diubah suai terakhir 2025-01-23 15:01.

Ini adalah kaedah cepat dan kotor yang dapat menghasilkan semula papan PCB yang ada dengan pantas sekiranya model 3D belum tersedia. Ia sangat berguna untuk menghasilkan semula papan pelarian dengan cepat untuk melakukan pemeriksaan komponen, atau untuk persembahan bagus pada saat terakhir.

Pendekatannya: 1) Kumpulkan maklumat pengeluar yang anda dapati, atau gambar atau model 3D yang ada. 2) Ambil gambar depan dan belakang papan, menjadikan gambar seluas mungkin.3) Gunakan dokumentasi yang tersedia untuk membina bentuk papan dasar dalam Fusion 360.4) Gunakan Inkscape, Illustrator, atau beberapa program reka bentuk grafik lain untuk menyiapkan foto.5) Gunakan foto sebagai kanvas untuk meletakkan komponen. Extrude komponen anda.6) Gunakan foto yang sama dengan decals untuk meningkatkan estetika model anda. Ini juga akan menjadikan model lebih cepat dikenali semasa digunakan.

Beberapa * nota penting *:(A) Proses ini tidak tepat! Kami memperdagangkan ketepatan untuk kepantasan jika kami mengambil pendekatan ini. Dengan itu, perintang dan komponen kecil lain yang disolder ke papan melalui reflow sering berbeza sedikit dari papan ke papan pula. (B) Hanya lakukan ini jika anda tidak dapat menemui model 3D atau dokumen berkualiti tinggi dari pengeluar (C) Selalu akan ada kesan lensa kamera semasa anda mengambil gambar papan. Semakin dekat anda ke papan, semakin jauh bentuk foto yang diputarbelitkan.

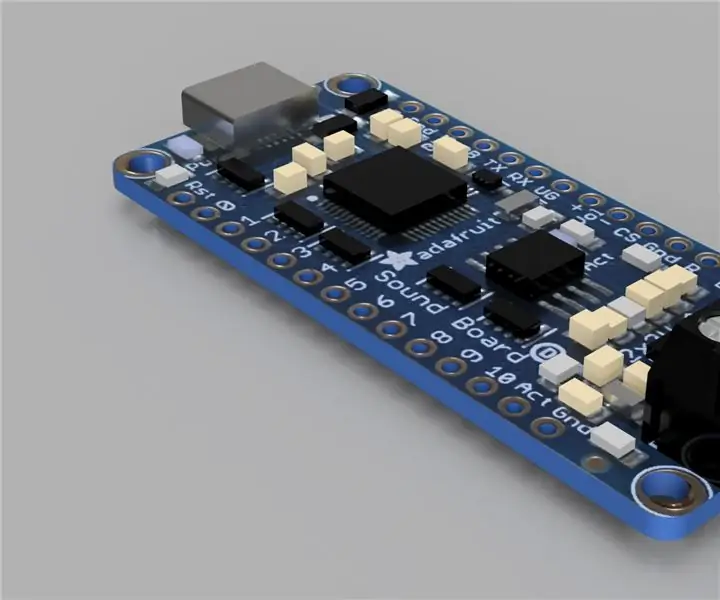

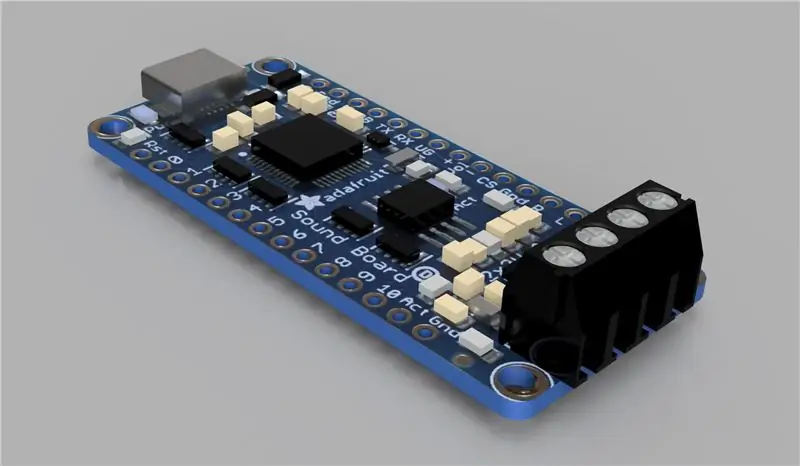

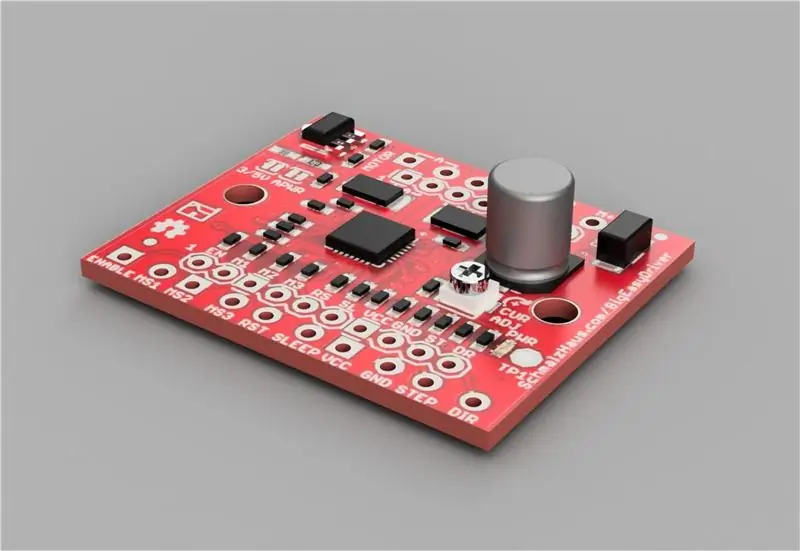

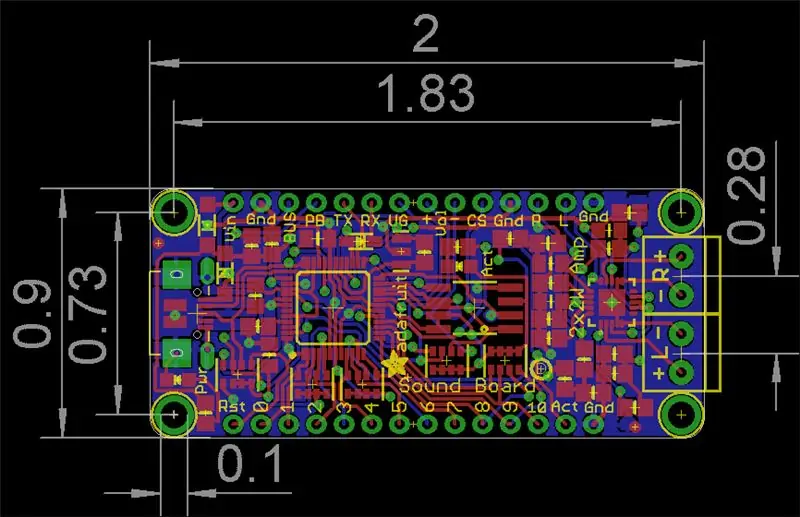

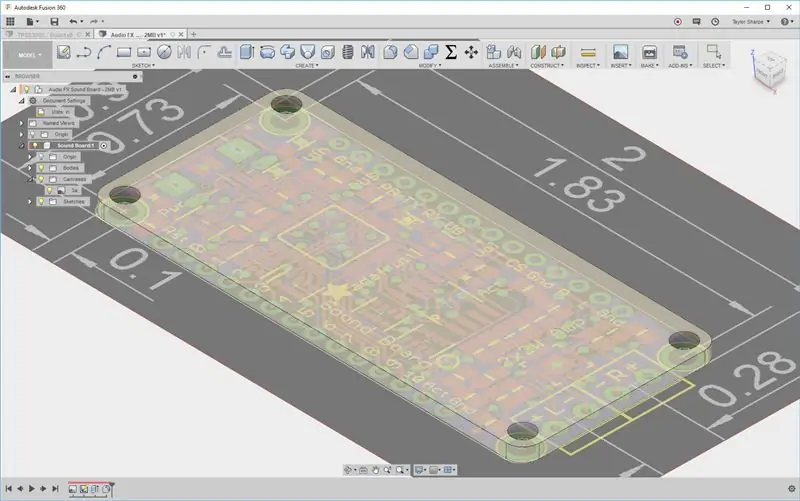

Langkah 1: Periksa Model 3D yang Ada & Dokumentasi Lain

Pertama, cari lembar data! Sebilangan besar lembar data mempunyai dimensi terpenting yang ditunjukkan dalam lukisan, yang merupakan tempat yang baik untuk memulakan sebelum menambahkan komponen yang lebih kecil seperti perintang di atas kapal. Anda juga boleh memikirkan membuka fail EAGLE yang ada untuk menarik dimensi di luar sana.

Sekiranya anda mendapatkan sumber, katakanlah, papan pelarian dari Adafruit atau Sparkfun, mereka mungkin mempunyai model 3D yang sudah tersedia. Sekiranya tidak, periksa GrabCAD dengan cepat untuk melihat apakah ada orang lain yang telah meluangkan masa untuk membuat model papan yang anda bekerjasama. Pastikan untuk mengubah istilah carian anda semasa anda memeriksa.

Ingatlah bahawa jika anda memerlukan ketepatan yang sangat ketat untuk membuat papan berfungsi dengan reka bentuk anda, lebih baik anda menggunakan fail pengeluar daripada sesuatu yang dibuat oleh penyumbang GrabCAD rawak - anda tidak akan pernah mengetahui seberapa tepat pengguna mengukur komponen dan jarak!

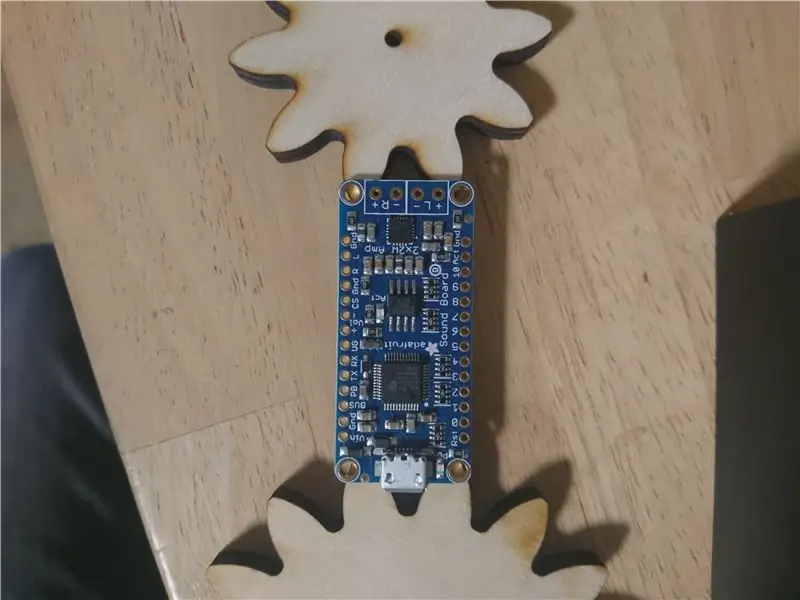

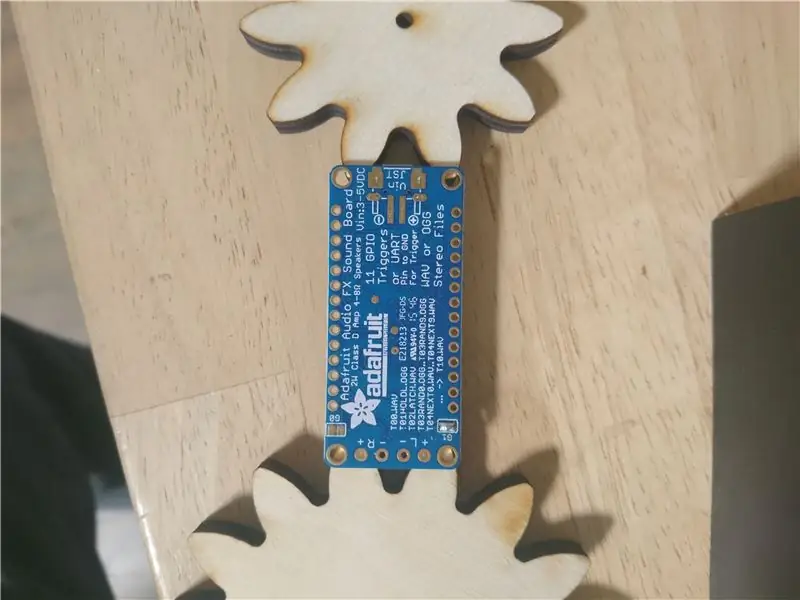

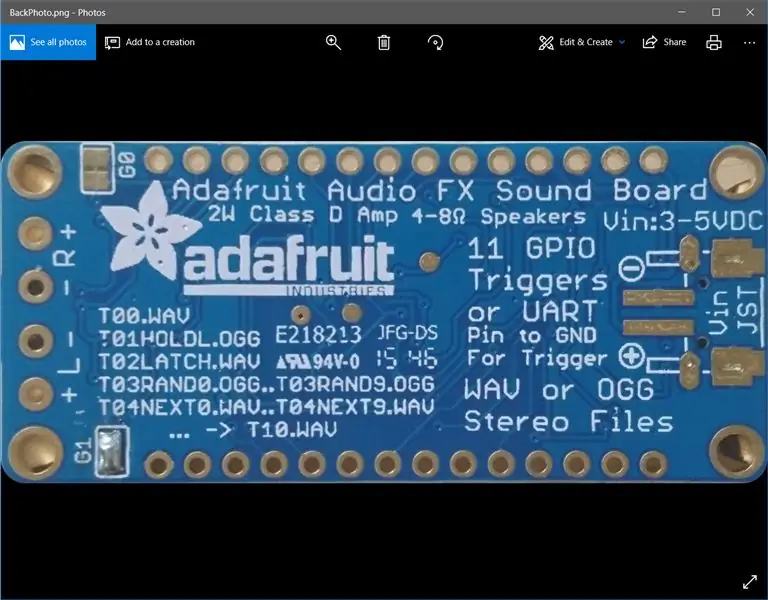

Langkah 2: Ambil Foto Atas dan Bawah

Apabila anda melakukan ini, cuba dapatkan pencahayaan yang baik, dan yang lebih penting, anda perlu memastikan kamera anda tegak lurus ke papan untuk mengelakkan gambar yang melengkung secara berlebihan!

Saya melakukan ini dengan kamera telefon bimbit saya, memegang telefon bimbit saya rata dengan bongkah kayu persegi untuk memastikan ia selari dengan permukaan meja.

Bagi papan ini, sedikit gumpalan pateri di bahagian belakang bermaksud papan tidak meluncur ke meja. Saya menggunakan beberapa gear potong laser sebagai kebuntuan untuk menangani masalah ini di kedua-dua belah pihak.

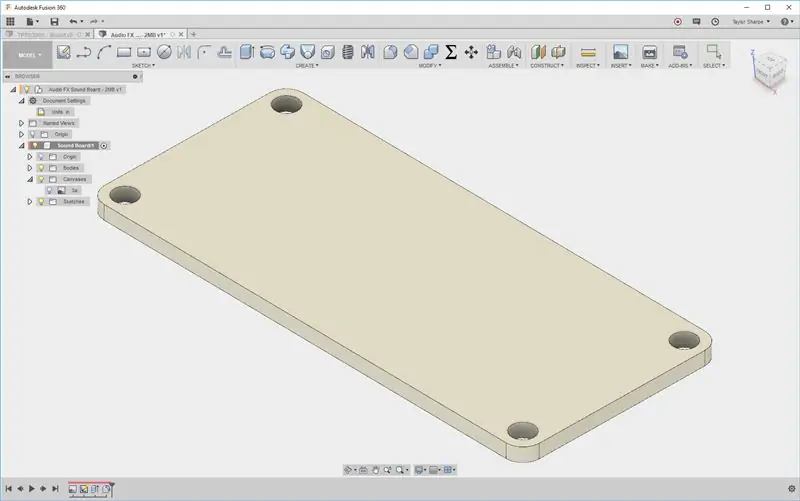

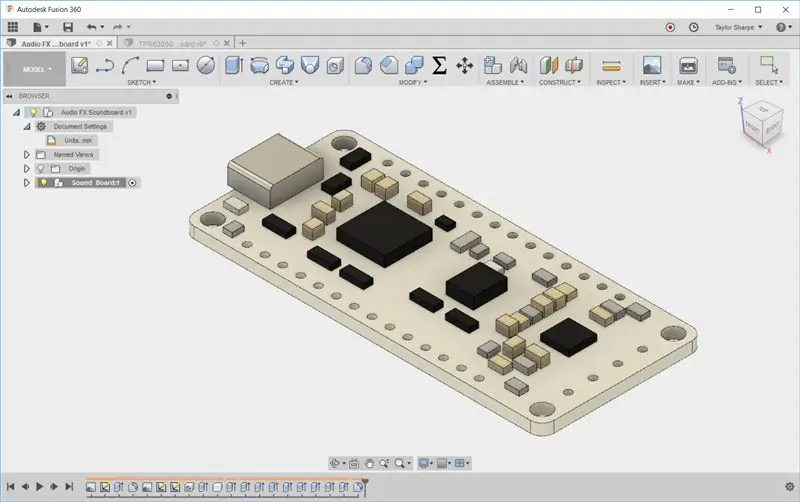

Langkah 3: Buat Garis Besar Papan di Fusion 360

Fusion 360 mempunyai alat PCB yang dapat disatukan dengan EAGLE. Tetapi kami tidak akan menggunakannya, kerana kami hanya mahukan representasi cepat dan kotor dari jenis papan yang ada.

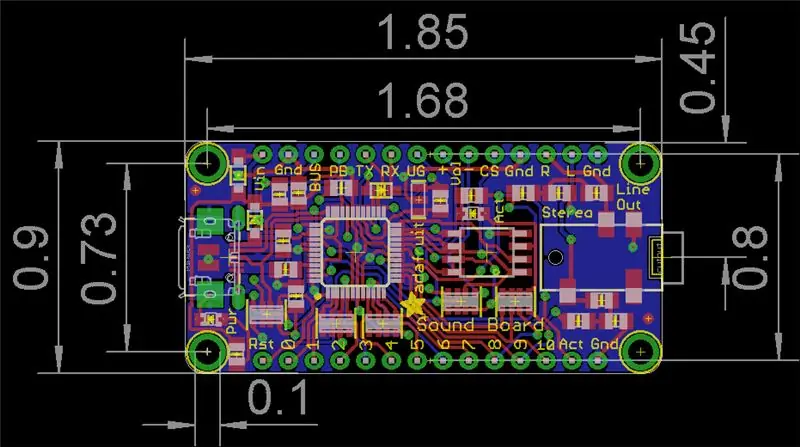

Kami akan memodelkan papan sebagai badan asas, dan setiap komponen sebagai badan lain sehingga mudah untuk mengubah penampilan mereka. Oleh kerana terdapat tangkapan skrin EAGLE di laman web Adafruit, kami akan menggunakannya untuk mengukur perimeter papan kami dan lokasi lubang pemasangan.

Ikuti Peraturan 1 Fusion 360: Jadikan papan sebagai komponen baru ketika anda membuat reka bentuk!

Kemudian import skema sebagai kanvas untuk membuat badan papan dengan cepat.

Singkirkan badan papan, dan anda sudah bersedia untuk menjatuhkan foto ke atasnya untuk penempatan komponen.

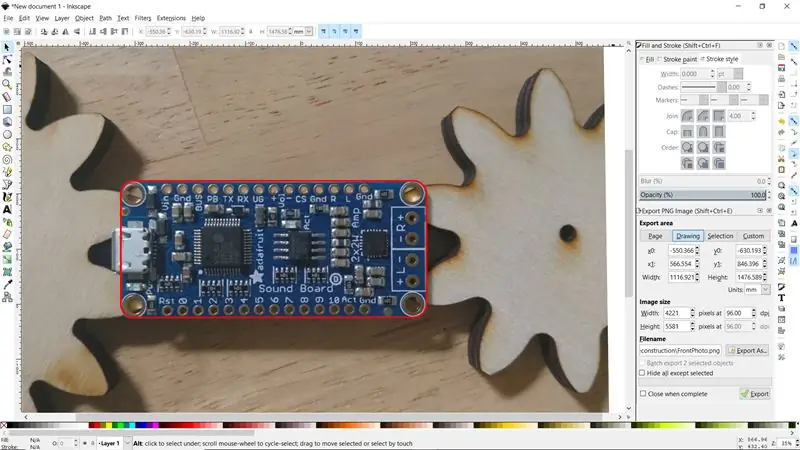

Langkah 4: Sediakan Imej Anda di Inkscape

Gunakan Inkscape untuk membuang semua yang ada di luar papan, dan untuk memutar gambar anda mengikut keperluan. Anda kemudian boleh menyusun ukuran halaman agar sesuai dengan papan. Jangan jadikan gambar anda ukuran yang sesuai di Inkscape, atau gambar tersebut akan mengeksport gambar dengan kualiti rendah.

Eksport gambar sebagai fail-p.webp

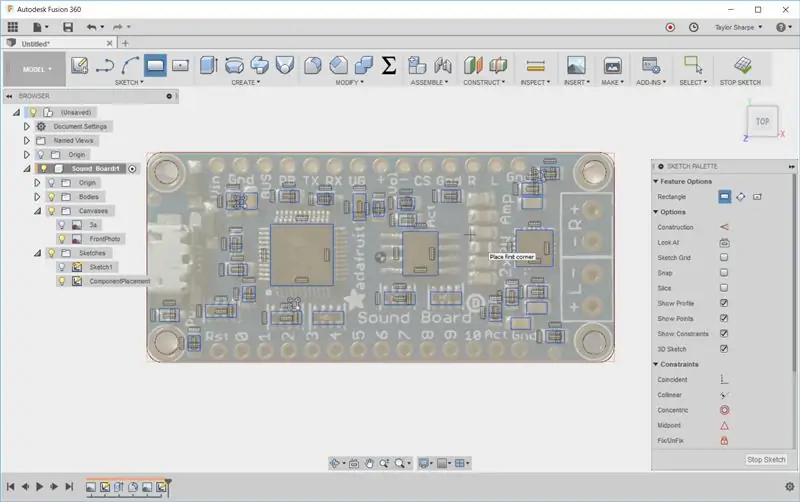

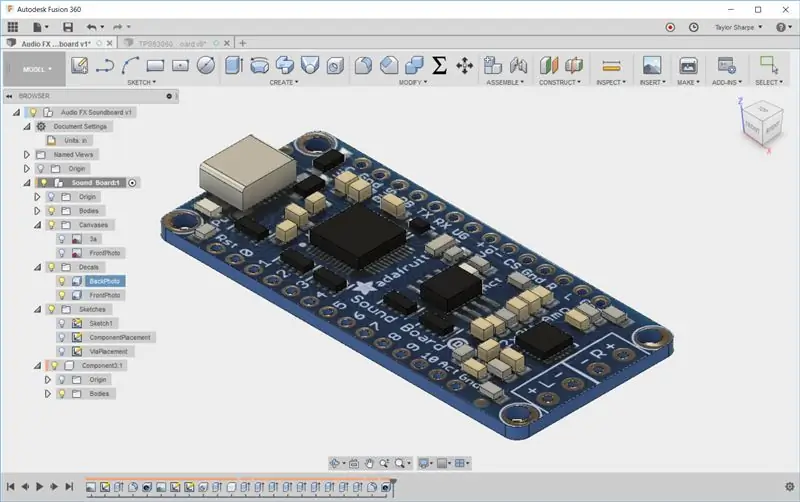

Langkah 5: Gunakan Foto Sebagai Canvasses untuk Mengisi Komponen

Sapukan kanvas ke muka PCB anda. Ia akan diukur secara automatik oleh Fusion 360!

Sekarang buat lakaran, dan beri nama supaya anda dapat merujuknya kemudian. Mulailah menjatuhkan segi empat tepat dan menggunakan corak segi empat tepat untuk mengatur jarak dan kekangan di antara mereka secara automatik.

Berapa banyak masa yang anda ambil dalam proses ini sebahagian besarnya akan menentukan sama ada PCB yang dihasilkan anda benar-benar cepat dan kotor, atau adakah ia cukup tepat.

Gunakan proses yang sama, dengan corak lakaran segi empat tepat, untuk membuat semua solder vias di papan. Saya sangat mengesyorkan agar anda mengukur jarak ini dengan kaliper, dan bukannya bergantung pada gambar! Komponen pematerian aliran berbeza-beza di lokasi, tetapi kurang begitu.

Ekstrusi semua komponen anda, dan potong lubang melalui anda dengan mengekstrusi atau menggunakan alat "lubang". Anda boleh menjimatkan banyak masa dengan mengekstrusi komponen dengan ketinggian yang sama, seperti yang saya tunjukkan di screencast di bawah. Pilih sama ada anda mahu keseluruhan papan menjadi satu badan, atau sama ada (seperti yang saya nyatakan di sini) anda mahu setiap komponen menjadi badan yang terpisah sehingga mudah untuk menukar warnanya.

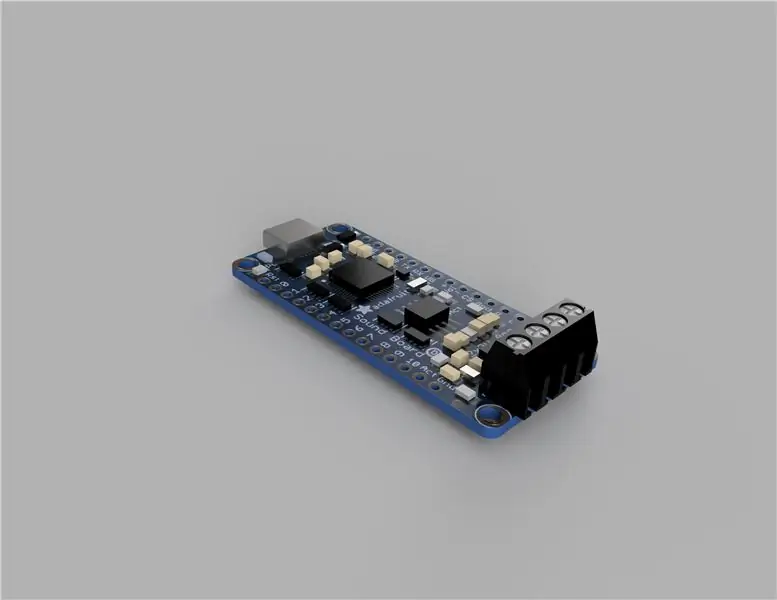

Langkah 6: Gunakan Foto Sebagai Decals untuk Meningkatkan Penampilan PCB

Sekarang gunakan semula foto yang anda ambil dari setiap wajah, penskalaan dan letakkan secara manual.

Baiklah, bersabarlah. Di sinilah akan menjadi jelas bahawa foto yang anda ambil dengan kamera telefon bimbit akan diselaraskan, walaupun anda melakukan kerja yang baik untuk menjadikan lensa selari dengan bahagiannya. Semakin jauh anda dari bahagian tersebut, semakin sedikit bahagian warpage ini yang mesti anda lihat. Lihatlah bagaimana lubang-lubang di tepinya kelihatan terbentang dari tengah foto!

Inilah sebabnya mengapa setiap ukuran yang pasti anda akan gunakan, seperti lokasi lubang pemasangan atau diameter papan luar, harus diambil sama ada dari lukisan pengeluar atau menggunakan kaliper.

Setelah beberapa penyesuaian, kami mendapat model yang kelihatan cukup bagus dan sesuai dengan pengukuran manual. Ini harus cukup baik untuk tujuan saya, dan proses keseluruhan hanya memerlukan sekitar 20 minit.

Disyorkan:

Cepat dan Kotor - Throttle Uji Skuter 3-Kawat Elektrik: 3 Langkah

Cepat dan Kotor - Throttle Uji Skuter 3-Kawat Elektrik: Saya memesan pengawal motor skuter 36v baru tanpa pendikit 3-wayar baru. Sementara saya menunggu pendikit baru saya tiba, saya membuat projek cepat dan kotor untuk mensimulasikan pendikit untuk pengawal baru saya. Saya membuat projek lain untuk menukar arus saya sekarang

Jam Pengatur Pembiakan: 7 Langkah (dengan Gambar)

Reproduction Regulator Clock: This instrableInstructible ini menunjukkan kepada anda cara membuat jam pengatur pembiakan menggunakan kotak jam lama dan tiga pergerakan kuarza. Saya telah menggunakan bahasa Inggeris lama 12 " (300mm) Kotak dail dari Ebay tetapi mana-mana casing boleh digunakan selagi ada

Pinhole DSLR (Edisi cepat dan Kotor): 4 Langkah

Pinhole DSLR (Edisi cepat dan Kotor): Saya memutuskan saya mahu bermain-main dengan fotografi lubang jarum. Itu selalu menarik minat saya, dan ketika gaji saya jatuh pada bulan ini, saya memerlukan sesuatu yang percuma untuk menghiburkan diri. Sekarang, saya mahu bermain-main dengan kaedah fotografi ini tetapi masih

Pencahayaan Bilik LED Cepat, Cepat, Murah, Tampan (untuk Sesiapa sahaja): 5 Langkah (dengan Gambar)

Pencahayaan Bilik LED Cepat, Cepat, Murah, Tampan (untuk Sesiapa sahaja): Selamat datang semua :-) Ini adalah arahan pertama saya supaya komen diterima :-) Yang saya harap dapat menunjukkan kepada anda adalah bagaimana membuat pencahayaan LED cepat yang terdapat pada TINY buget.Apa yang anda perlukan: CableLEDsResistors (510Ohms for 12V) StapelsSoldering ironCutters dan lain-lain

Pandu Gelombang Wifi USB Cepat dan Kotor: 4 Langkah (dengan Gambar)

Wifi Dongle Waveguide USB Cepat dan Kotor: Ini adalah langkah lima minit untuk mencuri jaring tetangga, ia tidak cantik tetapi mudah dan agak berkesan, ditambah sepenuhnya disesuaikan untuk sudut atas dan bawah, bukan hanya dari sisi ke sisi. Saya tidak terganggu dengan keuntungan Db kerana