Isi kandungan:

- Pengarang John Day [email protected].

- Public 2024-01-30 11:11.

- Diubah suai terakhir 2025-01-23 15:01.

Instructable ini adalah gambaran keseluruhan proses pembuatan untuk Fusion E-Board yang saya reka dan bina semasa bekerja di 3D Hub. Projek ini ditugaskan untuk mempromosikan teknologi HP Multi-Jet Fusion baru yang ditawarkan oleh 3D Hubs, dan untuk memamerkan pelbagai teknologi percetakan 3D dan bagaimana ia dapat digabungkan dengan berkesan.

Saya merancang dan membina longboard bermotor elektrik, yang dapat digunakan untuk perjalanan pendek hingga sederhana atau digabungkan dengan pengangkutan awam untuk menawarkan jarak perjalanan yang jauh lebih luas. Ia mempunyai kelajuan tinggi yang tinggi, sangat mudah bergerak dan mudah dibawa ketika tidak digunakan.

Langkah 1: Proses Reka Bentuk

Saya memulakan projek dengan mengenal pasti komponen standard utama longboard; trak, dek dan roda. Ini dari bahagian rak jadi saya menggunakannya sebagai titik permulaan reka bentuk. Tahap pertama adalah merancang drivetrain, ini termasuk pemasangan motor, penyediaan gearing dan memasukkan beberapa modifikasi pada trak. Ukuran dan kedudukan pelekap motor akan menentukan ukuran dan lokasi penutup sehingga penting bahawa ini disiapkan terlebih dahulu. Saya mengira keperluan kelajuan dan tork tertinggi yang diinginkan yang kemudian membolehkan saya memilih motor dan bateri untuk papan. Nisbah gearing juga dikira dan ukuran takal dipilih, bersama dengan panjang tali pinggang pemacu. Ini membolehkan saya mengetahui ukuran pemasangan motor yang betul yang memastikan tali pinggang tegang dengan baik.

Tahap seterusnya adalah merancang penutup bateri dan pengawal kelajuan (ESC). Geladak yang terpilih terdiri daripada buluh dan agak lentur, membongkok di tengahnya. Ini mempunyai kelebihan untuk selesa menunggang, kerana menyerap lekukan di jalan, dan tidak memindahkannya ke penunggang. Tetapi ini juga bermaksud bahawa penutup yang terpisah diperlukan untuk menampung bateri dan elektronik, kerana penutup yang panjang tidak akan dapat melentur dengan papan dan akan bersentuhan dengan tanah semasa operasi. Pengawal kelajuan elektronik (ESC) diletakkan paling dekat dengan motor kerana kekangan elektrik. Oleh kerana motor dipasang melalui trak, kedudukannya berubah semasa giliran, jadi kandang harus dirancang untuk memungkinkan pelepasan motor.

Sistem bateri diletakkan di hujung geladak dan menempatkan elektronik yang berkaitan dengan kuasa. Ini termasuk pek bateri, yang terdiri daripada 20 sel Lithium ion 18650, sistem pengurusan bateri, suis hidup / mati dan soket pengecasan.

Saya menggunakan Autodesk Fusion360 untuk keseluruhan proses reka bentuk, perisian ini membolehkan saya dengan cepat memodelkan komponen di dalam pemasangan utama yang mempercepat masa pembangunan. Saya juga menggunakan ciri simulasi di Fusion360 untuk memastikan bahagiannya cukup kuat, terutamanya pemasangan motor. Ini membolehkan saya benar-benar mengurangkan ukuran pelekap kerana saya dapat mengesahkan kekuatan dan keperluan pesongan dan mengeluarkan bahan sambil masih mengekalkan faktor keselamatan yang sesuai. Setelah proses reka bentuk selesai, sangat mudah untuk mengeksport bahagian masing-masing untuk mencetak 3D.

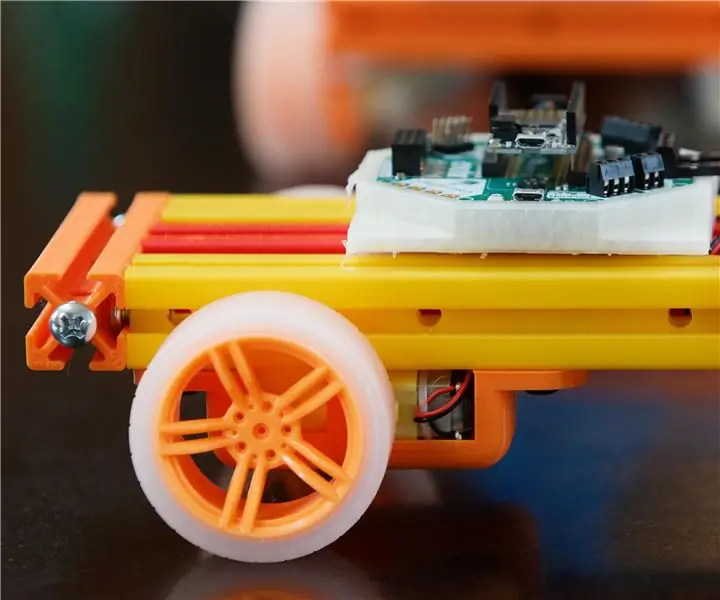

Langkah 2: Drivetrain

Saya menyiapkan pemasangan drivetrain terlebih dahulu, untuk memastikan pelepasan yang sesuai untuk kandang elektronik. Saya memilih trak Caliber untuk digunakan kerana mempunyai profil persegi yang sangat sesuai untuk memasang motor. Walau bagaimanapun, gandarnya sedikit terlalu pendek untuk membolehkan kedua-dua motor digunakan pada trak yang sama, jadi saya perlu memanjangkannya untuk membolehkan roda dipasang.

Saya mencapainya dengan memotong beberapa badan penyangkut trak aluminium, mendedahkan lebih banyak gandar keluli. Saya kemudian memotong sebahagian besar gandar ke bawah, meninggalkan sekitar 10mm yang kemudian saya dapat utas dengan die M8.

Suatu pengganding kemudiannya boleh dilekatkan dan satu lagi gandar berulir ditambahkan kepadanya, dengan berkesan memanjangkan gandar. Saya menggunakan kompaun penahan Loctite 648 untuk mengamankan pengganding dan gandar baru secara kekal untuk memastikan ia tidak melepaskan penutup semasa digunakan. Ini membolehkan kedua-dua motor dipasang di trak dan memberikan banyak ruang untuk roda.

Sistem pemacu terutamanya dicetak menggunakan teknologi HP Multi-Jet Fusion, untuk memastikan ketegaran dan kekuatan semasa pecutan tinggi dan pengereman, di mana daya terbesar akan dipindahkan.

Takal khas dirancang untuk mengunci roda belakang, yang kemudian disambungkan ke takal motor dengan tali pinggang HTD 5M. Penutup bercetak 3D ditambahkan untuk memberi perlindungan pada unit pulley.

Langkah 3: Penutup Rib

Salah satu keputusan reka bentuk utama yang saya buat adalah untuk memisahkan penutup, yang menghasilkan tampilan yang bersih dan membolehkan dek yang fleksibel berfungsi tanpa kekakuan tambahan dari penutup. Saya ingin menyampaikan aspek fungsional dari teknologi HP Multi Jet Fusion, jadi saya memutuskan untuk FDM mencetak bahagian utama penutup yang mengurangkan kos, dan kemudian menggunakan bahagian HP untuk menyokong dan mengepalkannya ke geladak. Ini memberikan estetika yang menarik sementara juga sangat berfungsi.

Kotak bercetak FDM terbelah dua untuk membantu mencetak kerana bahan sokongan dapat dihilangkan dari permukaan luar. Garis pemisah diletakkan dengan hati-hati untuk memastikan ia tersembunyi oleh bahagian HP ketika dicengkam ke papan. Lubang untuk sambungan motor ditambahkan dan penyambung peluru berlapis emas dilekatkan pada

Sisipan berulir disisipkan ke geladak buluh untuk mengikat penutup di papan, dan disisipkan dengan permukaan papan untuk memastikan tidak ada jurang antara geladak dan penutup.

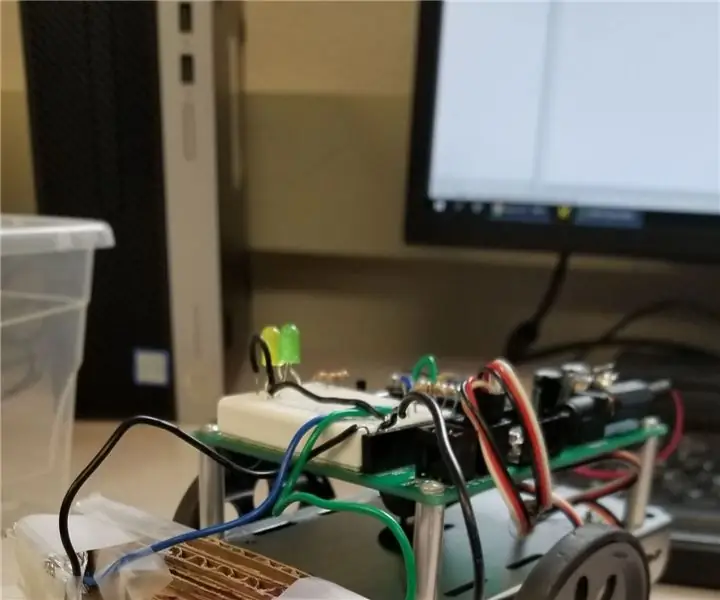

Langkah 4: Elektronik

Elektronik dipilih dengan teliti untuk memastikan papannya kuat tetapi juga intuitif untuk digunakan. Papan ini berpotensi berbahaya jika berlaku kerosakan, jadi kebolehpercayaan adalah faktor yang sangat penting.

Pek bateri terdiri daripada 20 sel Lithium-ion 18650 individu yang dikimpal bersama untuk membentuk pek 42v. 2 sel dikimpal secara selari dan 10 secara bersiri; sel yang saya gunakan ialah Sony VTC6. Saya menggunakan tukang las spot untuk mengimpal tab nikel untuk membentuk pek, kerana pematerian menghasilkan terlalu banyak haba yang boleh merosakkan sel.

Kuasa dari penutup bateri dipindahkan ke kotak pengawal laju menggunakan kabel jalinan rata yang disalurkan tepat di bawah pita pegangan di bahagian atas dek. Ini membolehkan kabel ‘tersembunyi’ dan menghilangkan keperluan untuk memasang kabel di bahagian bawah yang mungkin kelihatan jelek.

Oleh kerana ini adalah papan motor dua, dua pengawal kelajuan diperlukan untuk mengawal setiap motor secara bebas. Saya menggunakan pengawal kelajuan VESC untuk binaan ini, yang merupakan alat kawalan yang direka khas untuk papan selaju elektrik yang menjadikannya sangat dipercayai untuk penggunaan ini.

Motor yang digunakan adalah pelari 170kv 5065 yang boleh menghasilkan 2200W setiap satu, yang mana banyak tenaga untuk papan ini. Dengan penyediaan gear semasa, kelajuan maksimum papan sekitar 35MPH, dan mempercepat dengan sangat cepat.

Peringkat terakhir adalah membuat alat kawalan jauh untuk mengendalikan papan. Sistem tanpa wayar lebih disukai kerana pengoperasian yang lebih mudah. Walau bagaimanapun, adalah penting untuk memastikan kebolehpercayaan transmisi yang tinggi kerana penurunan komunikasi boleh menyebabkan masalah keselamatan yang serius, terutama pada kelajuan tinggi. Setelah menguji beberapa protokol penghantaran radio, saya memutuskan frekuensi radio 2.4GHz akan menjadi yang paling dipercayai untuk projek ini. Saya menggunakan pemancar kereta RC di luar rak, tetapi mengurangkan ukuran dengan ketara dengan memindahkan elektronik ke sarung tangan kecil yang dicetak 3D.

Langkah 5: Selesai Papan & Video Promosi

Projek ini kini selesai! Kami membuat video papan kenyataan yang cukup hebat, anda boleh melihatnya di bawah. Terima kasih banyak kepada 3D Hub kerana membolehkan saya melakukan projek ini - lihat di sini untuk semua keperluan percetakan 3D anda! 3dhubs.com

Disyorkan:

Spirometer Bercetak 3D: 6 Langkah (dengan Gambar)

3D Spirometer Bercetak: Spirometer adalah alat klasik untuk melakukan penghuraian udara kerana ditiup keluar dari mulut anda. Mereka terdiri daripada tiub yang anda tiup yang mencatat jumlah dan kelajuan satu nafas yang kemudian dibandingkan dengan satu set nilai normal

Lampu Mood LED Bercetak 3D: 15 Langkah (dengan Gambar)

Lampu Mood LED Bercetak 3D: Saya selalu mempunyai daya tarikan ini dengan lampu, jadi kemampuan untuk menggabungkan Percetakan 3D dan Arduino dengan LED adalah sesuatu yang perlu saya ikuti. Konsepnya sangat mudah dan hasilnya adalah salah satu visual yang paling memuaskan pengalaman yang boleh anda masukkan

Robot Bercetak 3D Mudah: 11 Langkah (dengan Gambar)

Robot Bercetak 3D Sederhana: Benarkan saya berkencan dengan diri sendiri. Saya dibesarkan dengan set erektor dan kemudian LEGO. Kemudian, saya menggunakan 8020 untuk membina prototaip jenis sistem yang saya reka. Biasanya terdapat potongan-potongan sampah di sekitar rumah yang digunakan anak-anak saya sebagai versi mereka dari set ereksi

Cara Membuat Perahu Udara RC! Dengan Bahagian Bercetak 3D dan Bahan Lain: 5 Langkah (dengan Gambar)

Cara Membuat Perahu Udara RC! Dengan Bahagian Bercetak 3D dan Bahan Lain: Bot udara sangat bagus kerana mereka sangat senang untuk menunggang dan juga berfungsi di beberapa jenis permukaan, seperti air, salji, ais, aspal atau apa sahaja, jika motor cukup kuat. Projek ini tidak terlalu kompleks, dan jika anda sudah mempunyai elektron

Membuat Papan Litar Bercetak Dengan Pencetak INKJET: 8 Langkah (dengan Gambar)

Membuat Papan Litar Bercetak Dengan Pencetak INKJET: Semasa saya mula-mula mencari cara untuk melekatkan papan litar bercetak saya sendiri, setiap Petunjuk dan tutorial yang saya dapati menggunakan pencetak laser dan menyeterika corak dengan cara tertentu. Saya tidak memiliki pencetak laser tetapi saya mempunyai dakwat yang murah