Isi kandungan:

- Pengarang John Day [email protected].

- Public 2024-01-30 11:12.

- Diubah suai terakhir 2025-01-23 15:01.

Musim sejuk adalah masa yang tepat untuk membina mesin, terutamanya ketika pengelasan dan pemotongan plasma terlibat kerana kedua-duanya memberikan sedikit kehangatan. Sekiranya anda tertanya-tanya apa itu pemotong plasma, maka baca prosedur yang mendalam.

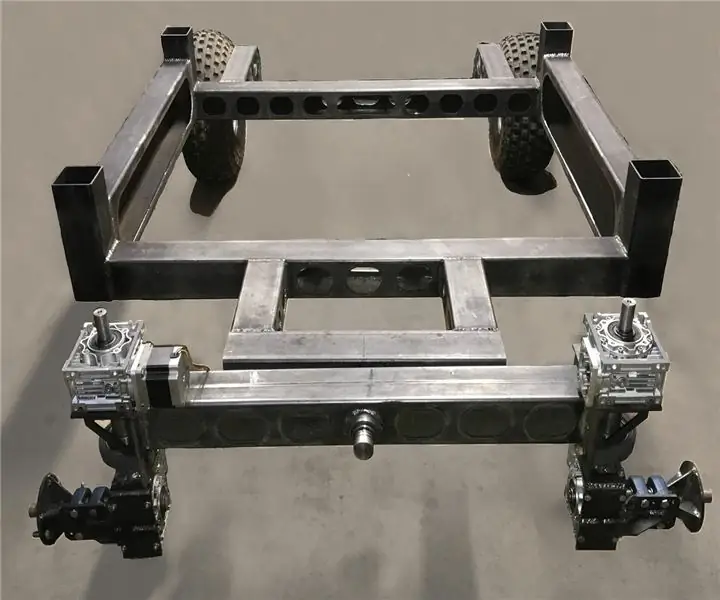

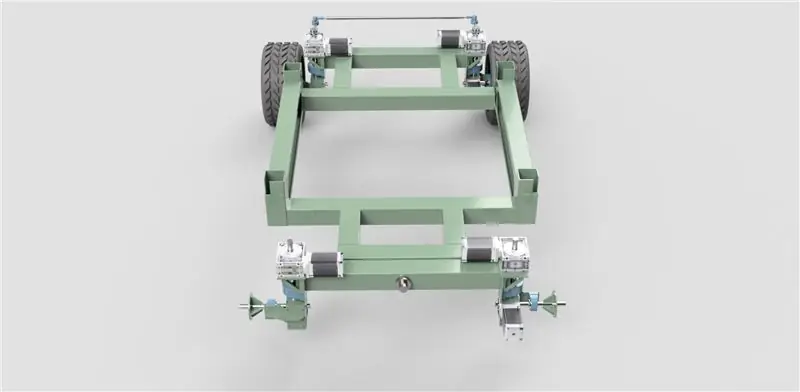

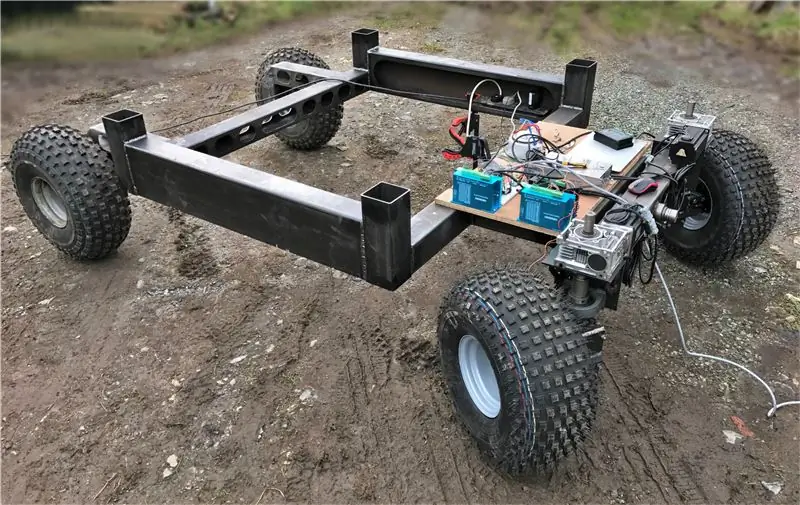

Sekiranya anda mengikuti kemajuan Weedinator, tahap pertama menunjukkan mekanisme pemacu / stereng / suspensi dan sejak itu saya membuang sistem penggantungan untuk versi yang lebih mudah yang terdapat pada traktor International 454 saya. Dalam sistem ini, roda belakang tetap terpaku pada casis sementara roda depan berpusing pada satu gandar tunggal. Sistem ini sesuai dengan kemudi yang dihubungkan dengan rod pengikat yang dapat digunakan untuk menghilangkan serangan balik di kotak gear dan mengimbangkan kekuatan yang dihasilkan oleh pecutan, geseran atau brek pada roda itu sendiri.

Adakah sistem stereng akan berfungsi dengan roda dipacu / brek? Saya rasa akan turun ke nisbah tork sistem masing-masing kerana stereng harus cukup kuat untuk mengatasi kekuatan transmisi. Bunyi rumit? Hasil akan diperoleh apabila Weedinator dilancarkan dari pintu bengkel dan diuji pada awal 2018.

Langkah 1: Alat dan Komponen

- Meja ratakan / plat permukaan

- Pengimpal MIG

- Pemotong plasma

- Pengapit

- Fail 12 "separuh bulat kasar

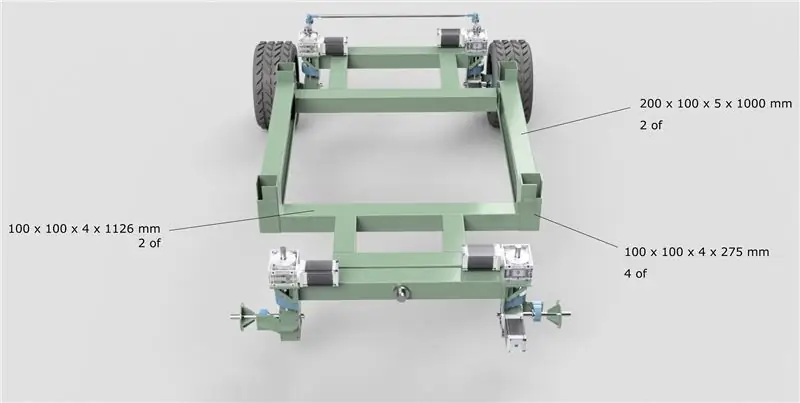

- Bahagian kotak 100 x 100 x 4mm

- Bahagian kotak 200 x 100 x 5mm

- Mesin penggerudian Magnetic Broaching

- Gerudi bros 40mm

- Bor bros 60mm

- 6 x 617082RS Bahagian Tipis Bola Groove Deep Bearing 40x50x6mm (61708-2RS-EU)

- Gandar stub untuk roda 4mm 12mm PCD…. 2 dari

- Tahap semangat

Langkah 2: Menggunakan Plat Permukaan

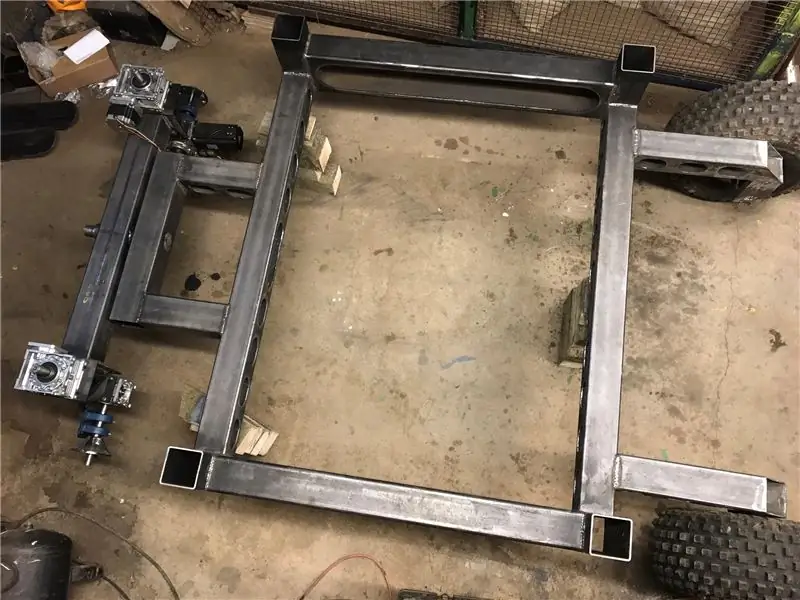

Bahagian tengah casis, yang juga akan menjadi mesin CNC, dibentangkan pada plat permukaan yang sangat rata sehingga potongan bahagian kotak dapat diletakkan setepat mungkin, memungkinkan komponen CNC berjalan dengan baik dan lancar. Potongan-potongan itu dilekatkan di atas meja dengan berhati-hati agar tidak memercikkan panas di atas meja itu sendiri, yang akan merosakkannya.

Bahagian kotak itu sendiri perlu dipotong dengan ketepatan sekitar 0.2 mm dan saya memilih pembekal keluli terbaik di lokasi saya dengan gergaji yang menggunakan suapan automatik untuk mendapatkan ketepatan hingga 0.1 mm. Pembekal keluli lain dipotong menjadi + - 5mm yang tidak berguna!

Bahagian-bahagian tersebut diperiksa untuk membuat kepetahan satu sama lain dan disatukan dengan teliti dalam urutan pepenjuru untuk mengelakkan penyimpangan.

Pada tahap ini, konstruksi nampaknya sangat berat dan terlalu banyak dibuat, tetapi pada tahap selanjutnya pemotong plasma akan digunakan untuk mengeluarkan sebanyak mungkin jisim dari struktur.

Langkah 3: Membina Gandar Depan Putar

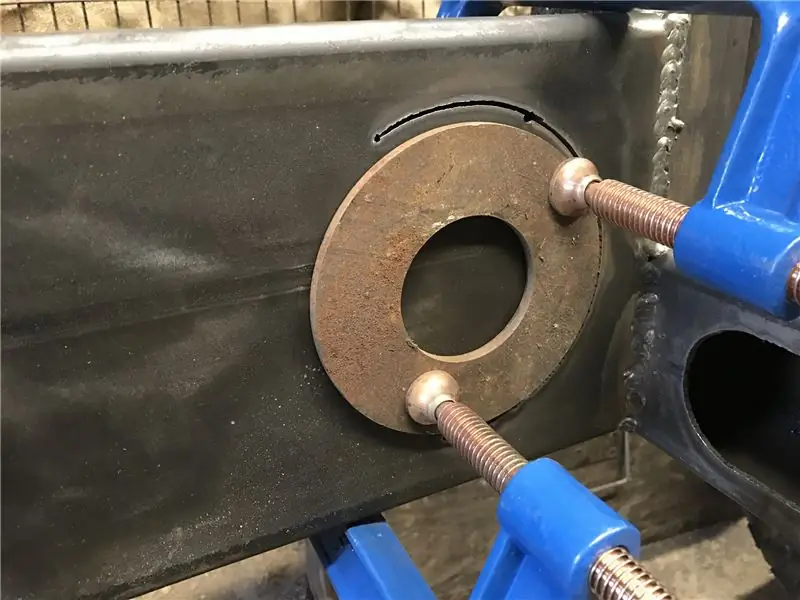

Unit pemacu depan diposisikan relatif dengan casis utama dan blok kayu digunakan untuk meratakannya. Ini membolehkan gandar depan diukur. Kemudian digerudi setiap sisi dengan lubang diameter 60mm di tengahnya menggunakan gerudi bros. Kotak berukuran 600 mm berdiameter 40mm.

Sub bingkai 100 x 100 kotak kecil dikimpal ke casis utama, menjadikannya setingkat dan seluas mungkin dan tiub gantung dimasukkan dan dikimpal ke lubang 60 mm.

Galas berprofil rendah 50 mm dimasukkan ke dalam tiub dan poros diletakkan dengan hati-hati dan dikimpal.

Bahagian kotak gandar 970mm kemudian dikimpal ke setiap unit pemacu secara bergantian.

Langkah 4: Membina Pemasangan Gandar Belakang

Gandar belakang adalah lekapan sementara untuk membolehkan pengujian unit pemacu depan utama. Dimensi bahagian kotak 100 x 100 mm yang digunakan diberikan dengan menetapkan tahap casis selebihnya dan membuat pengukuran.

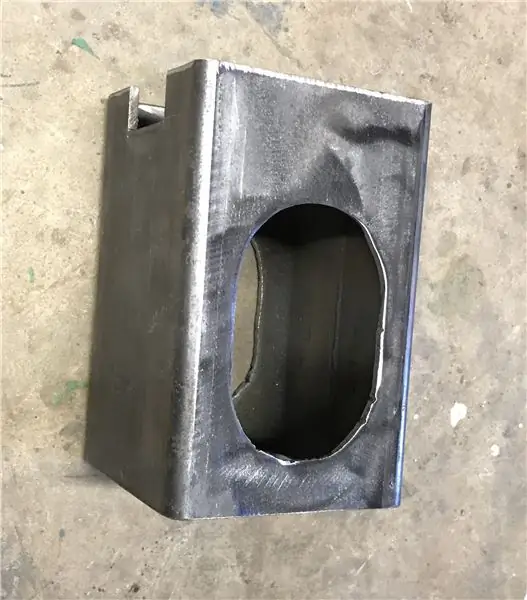

Langkah 5: Membuat Slot Oval dalam Kotak 100 X 100

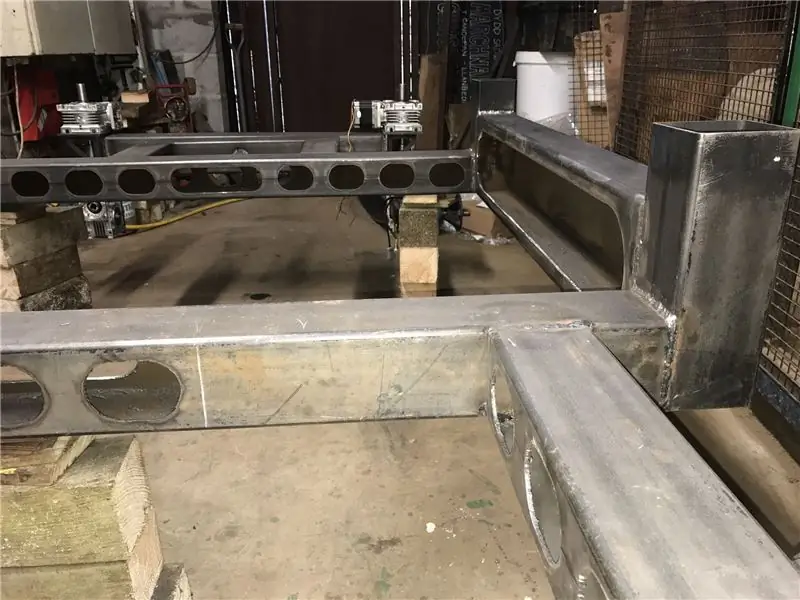

Bahagian kotak yang digunakan di casis terlalu berat dan berat badan harus dikeluarkan menggunakan pemotong plasma.

Templat dibuat dalam keluli 2mm dan dijepit ke bahagian kotak di mana sahaja lubang diperlukan. Sebelum pemotongan dimulakan, lubang kecil digerudi ke dalam keluli yang akan dikeluarkan sehingga memungkinkan 'api' pemotongan dimulakan tanpa harus meletup melalui baja padat, yang akan dengan cepat menghancurkan muncung. Api plasma berfungsi lebih baik dengan memotong besi ke sisi.

Banyak latihan diperlukan untuk mendapatkan potongan bersih, yang bermula dari lubang yang digerudi. Obor dipegang dengan kuat dan perlahan-lahan diseret ke belakang ke sisi templat. Jangan sesekali menolak obor ke depan atau ke sisi! Kadang kala templat mesti diperbaiki dengan fail untuk memastikan permukaannya lancar.

Sekiranya dilakukan dengan baik, dengan muncung dalam keadaan baik, logam yang hendak dilepaskan hanya akan jatuh dan semua garisan harus baik dan bersih, jika tidak, akan diperlukan banyak kerja yang sangat membosankan untuk membersihkan semuanya. Sanga yang dibuat hanya dihancurkan dengan tukul dan permukaan akhir disisipkan dengan fail separuh bulat kasar. Tidak perlu mengisar!

Langkah 6: Memaparkan Kotak 200 X 100

Kotak 200 x 100 sangat berat, tetapi diperlukan untuk kemudahan fabrikasi pada plat permukaan. Lebih mudah membuang bahan yang tidak diperlukan dengan pemotong plasma daripada mencuba dan membina struktur yang rumit. Akhirnya kami berakhir dengan bingkai yang mempunyai reka bentuk 'aeroangkasa' yang menarik.

Daripada membuat templat, saya menggunakan beberapa mesin basuh besar dengan ukuran yang tepat. Sangat memuaskan untuk mengeluarkan 'lidah' keluli yang besar dengan potongan bersih yang bagus walaupun pada masa ini muncung plasma sudah mulai menenangkan.

Pada masa saya selesai pada hari itu, saya berjaya mengeluarkan 17 kg bahan.

Langkah 7: Casis Selesai

Casis sudah selesai dan mekanisme pemacu / stereng dapat diuji - hanya menunggu sepasang roda yang lain tiba.

Langkah 8: Peringkat seterusnya

Naib Johan dalam Peraduan Logam 2017

Disyorkan:

Bahagian 1. Binaan Perkakasan Sensor Bio-akustik Berfikir ThinkBioT: 13 Langkah

Bahagian 1. ThinkBioT Autonomous Bio-acoustic Sensor Hardware Build: ThinkBioT bertujuan untuk menyediakan rangka kerja perisian dan perkakasan, yang direka sebagai tulang belakang teknologi untuk menyokong penyelidikan lebih lanjut, dengan menangani perincian pengumpulan data, pra-pemprosesan, penghantaran data dan tugas visualisasi yang memungkinkan. penyelidik

Bot Pengawasan Casis Jejak Jauh Kasar: 7 Langkah (dengan Gambar)

Bot Pengawasan Casis Jejak Jauh Lekas: Pengenalan: Oleh itu, ini adalah projek yang pada mulanya saya mahu mulakan dan selesaikan pada tahun 2016, namun kerana kerja dan banyak perkara lain, saya baru dapat memulakan dan menyelesaikan projek ini di tahun baru 2018! Ia mengambil masa sekitar 3 wee

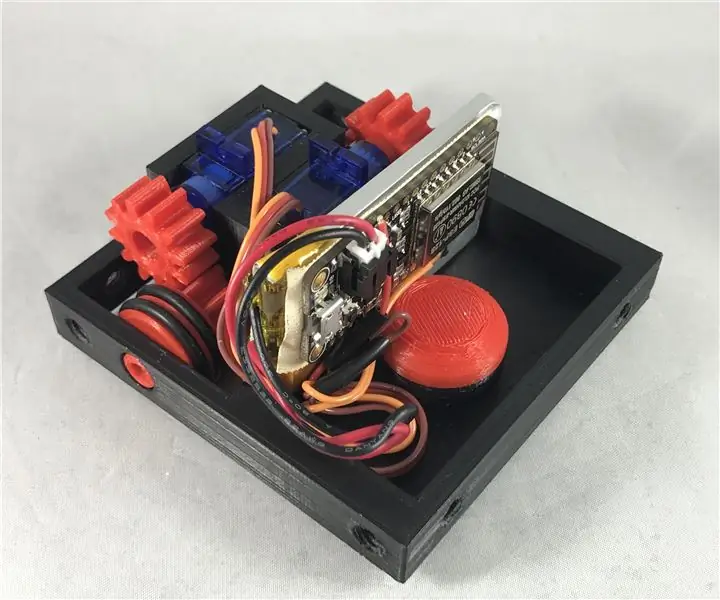

Casis terkawal WiFi bermotor: 5 Langkah (dengan Gambar)

Casis Terkawal WiFi Bermotor: Donald Bell dari Makmal Projek Maker (https://makerprojectlab.com) menunjukkan dalam kemas kini 29 November 2017 (https://youtu.be/cQzQl97ntpU) bahawa " Lady Buggy " casis (https://www.instructables.com/id/Lady-Buggy/) boleh digunakan sebagai jeneral

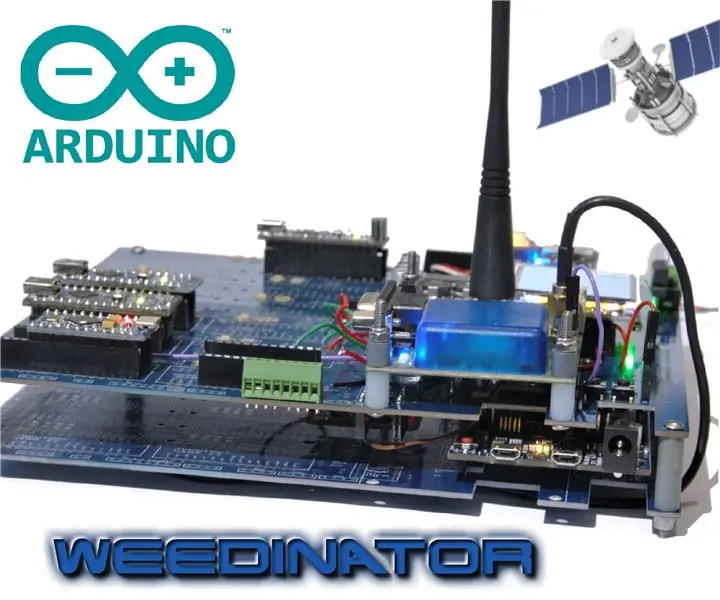

☠WEEDINATOR☠ Bahagian 2: Navigasi Satelit: 7 Langkah (dengan Gambar)

☠WEEDINATOR☠ Bahagian 2: Navigasi Satelit: Sistem navigasi Weedinator lahir! Robot pertanian bergerak yang dapat dikendalikan oleh telefon pintar …. Dan daripada hanya melalui proses biasa bagaimana ia disatukan, saya fikir saya akan mencuba dan menerangkan bagaimana ia berfungsi - obvi

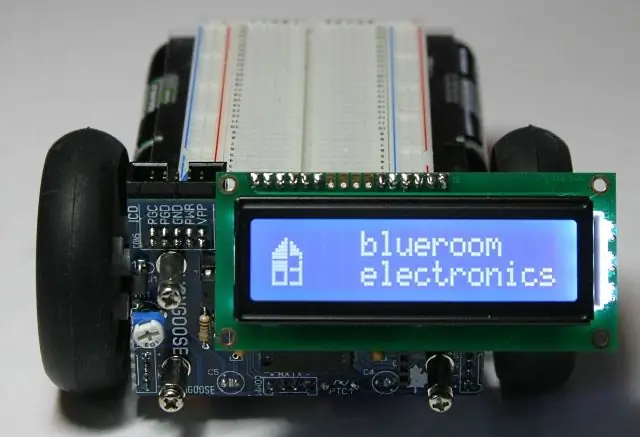

Membina Robot Mekatronik Mongoose: Bahagian 1 Casis & Kotak Gear: 7 Langkah

Membangun Robot Mekatronik Mongoose: Bahagian 1 Chassis & Gearbox: Ini adalah yang pertama dari siri petunjuk bergambar untuk memasang kit Robot Mongoose yang tersedia dari blueroomelectronicsMongoose highlight: PIC18F2525 mikrokontroler Kuat (32KHz hingga 32MHz) Perkakasan PWM dikendalikan SN754410 H-Bridge dengan